Mitglied 24010 keks

Gäste

Das grüne ist das was fertig ist? Wofür brauchst da eine Schablone?

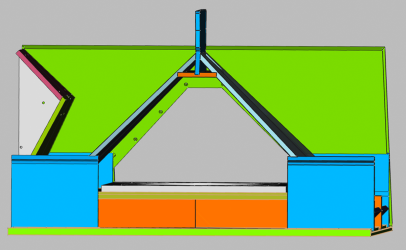

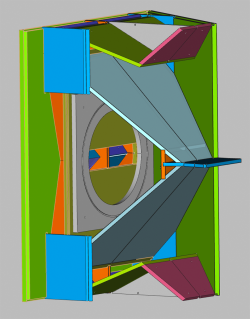

Anhang anzeigen 139238

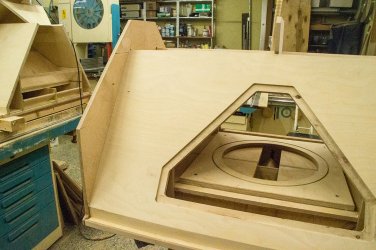

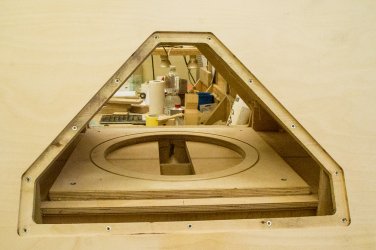

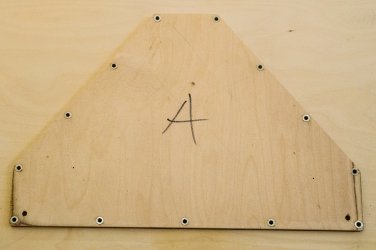

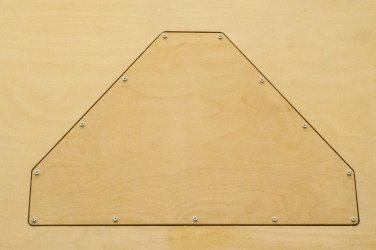

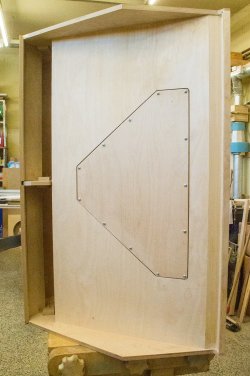

...Das Einpassen der Deckel in die Seitenwände ist ein Aspekt, bei dem ich noch generell mit mir hadere. Das Ausfräsen der Ausschnitte der Seitenwände ist zwar mittels einer Schablone erfolgt, das sollte die Maßhaltigkeit in der Serie garantieren. Werde ich es schaffen, eine Deckelschablone zu erstellen? Welches Spaltmaß sollte ich anwenden? Rings herum 1 Millimeter?

Vom Wirkungsgrad vorne, aber eingeschränkt von der unteren Grenzfrequenz und oberen Trennfrequenz.Das was ein Klipschorn kann vermögen alle PC-Lautsprecher der Welt auch zusammen nicht.

Ich habe noch keine Klipsch gehört, bin daher ungefangen. Aber es gibt Leute, die sagen, die Bäsee sind sanft und seidig... was immer das heißen mag.Vom Wirkungsgrad vorne, aber eingeschränkt von der unteren Grenzfrequenz und oberen Trennfrequenz.

Also ich gehe mal davon aus dass @Batucada selbst auf das Hörergebnis gespannt ist und auch was davon versteht.

Unberechtigt ist es ganz sicher nicht. Und die Deckelabdichtung ist eine Sache, die mich schon seit Wochen umtreibt....ich hätte bei allen Teilen, die nur verschraubt sind, die Horrorerwartung, dass es - angesichts von Frequenzspektrum und erwarteter Amplituden - an den Stellen zur Geräuschentwicklung kommen könnte. Unberechtigt?

So ähnlich habe ich mir das überlegt. Schritt1: Ich werde vermutlich die Fälzungen am Deckel mit Packband als Trennfolie bekleben. Schritt 2: in die Gegenfälzungen am Gehäuse Silkonmasse verfüllen, gleichmäßig und dünn. Schritt 3: den Deckel auflegen und mäßigen Druck mit den Deckelschrauben ausüben. Schritt 4: es geht dann weiter wie von dir nach 2 Tagen beschrieben.Beispielsweise bei meiner Luftfilterkiste habe ich - aus freilich anderen Gründen: einen dünnen Streifen aus Silikon möglichst niedriger Shorehärte ringsherum gezogen, Strechfolie darüber gelegt, den Deckel richtig angeknallt... Nach zwei Tagen: Deckel ab, Folie runter, Silikonstreifen mit Cuttermesser/Skalpellfrisiertin Form gebracht.

...will ja niemand. Ich nicht. Hubert auch nicht...Ich würde meinen, dass das verkleben unnötig ist.