Vor etwas mehr als einer Woche hatte ich Zweifel an dem Datenbestand, der in den Dateien des FreeCAD-Systems abgelegt war. Weil ich den Zweifel so schnell nicht auflösen konnte, hatte ich die Werkstattarbeiten zunächst unterbrochen, es stand zuviel auf dem Spiel, denn Holz hat sich aus bekannten Gründen übermäßig verteuert. In den weiteren Betrachtungen rücken natürlich die negativen Seiten des bisher verwendeten 3D-CAD-Systems massiv in den Vordergrund, weil das tatsächliche Vorhandensein der positiven Seiten des Systems für die Entscheidung zur Weiterführung des Projektes mit diesem System keine entscheidende Auswirkung haben können. In der Zwischenzeit habe ich fleißig gearbeitet und einen großen Teil der in FreeCAD hinterlegten Konstruktion in ein 2D-CAD-System verlagert. Wenn bisher über die mangelhafte Funktionen bei der Erstellung von Werkstatt-Zeichungen gesprochen wurde, so bilden diese nur einen Teil der Beweggründe.

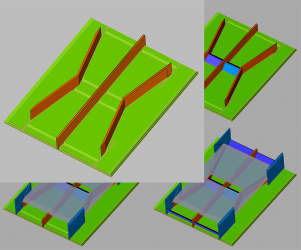

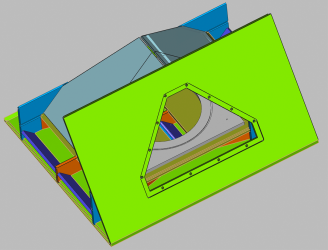

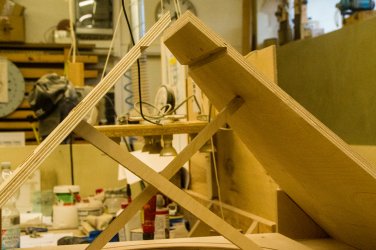

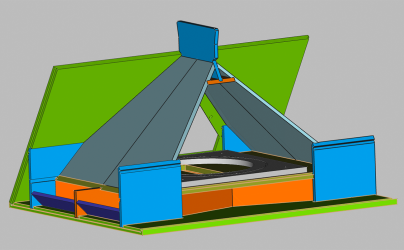

Bei der 3D-Konstruktion des Basstreiber-Gehäuses hatte ich nicht damit gerechnet, dass die zeichnerische Darstellung von Schnitten nur eingeschränkt funktionieren würde. Als ich dieses Manko entdeckt habe, wäre es eigentlich schon an der Zeit gewesen, das 3D-Vorhaben einzustellen. Stattdessen hatte ich eine Methode gefunden, dem 3D-System auf die Sprünge zu helfen. Dazu habe ich als Grundlage die Basis-Sketche eingeführt, 4 Stück sind es insgesamt geworden. Die Basis-Sketche übernehmen in einem bestimmten Umfang eine globale Datenhaltung und zusätzlich noch die Aufgabe einer 2D-Hilfsebene zur Lösung bestimmter Konstruktionsaufgaben.

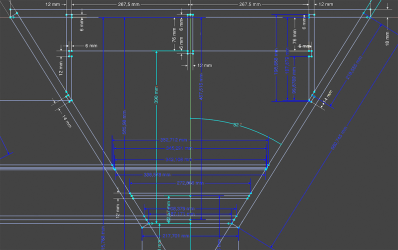

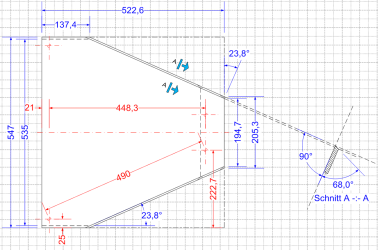

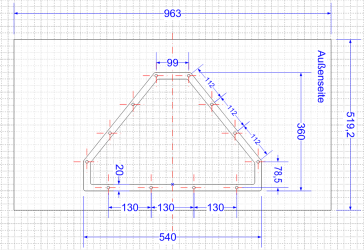

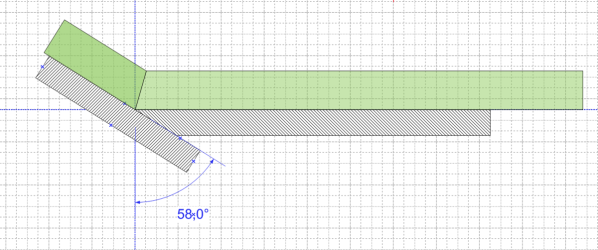

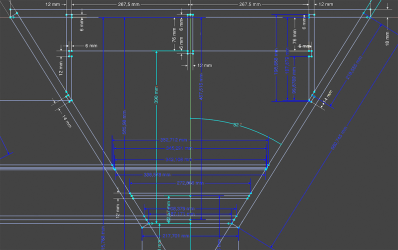

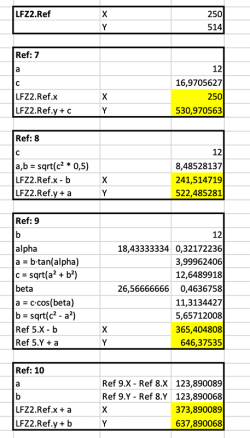

Der hier gezeigte Ausschnitt eines Basis-Sketches trägt in der Hauptsache bei der Maßermittlung zur Abwicklung von Flächen bei, die eben nicht senkrecht zueinander stehen. Leider ist es unmöglich in dem Sketch auch nur irgendeinen Kommentar anzubringen, so dass man auch nach Wochen problemlos auf das Konstrukt zugreifen kann, ohne sich für Jahrzehnte die Stirne mit Falten zu überziehen. Die weißen Maße haben möglicherweise zwei Quellen

- sie sind bereits anderswo als konstanter Ausdruck angelegt worden,

- als Ausdruck von Verknüpfungen anderer Ausdrücke, auch unter Verwendung von Konstanten.

In der Not hatte ich das Projekt dadurch gerettet, dass ich Winkelfunktionen komplett in die Ebene der Ausdrücke verlagert hatte, ein Beispiel:

Code:

(DeckBase.Constraints.LFZ1_oEndBreite - DeckBase.Constraints.LFZ1_uEndBreite) / 2 * cos(S17_LFZ1_Base.Constraints.SKW)

Um bei diesem Beispiel zu bleiben, hatte ich zur Lösung der Aufgabe zwei 2D-Pläne mit einander verknüpft, um die b-Kathete eines rechtwinkligen Dreiecks zu berechnen, die a-Kathete ist bei Multiplex mit 12 mm bekannt, über den Tangenssatz holt man sich den Schnittwinkel - und das war's dann auch.

Bei der Betrachtung des dargestellten Codes:

- DeckBase ist der Name eines Sketches, in dem Falle der eines Basis-Sketches,

- S17_LFZ1_Base ist der Name eines Sketches zur Modellierung eines bestimmten Bauteiles,

- LFZ1_oEndBreite, SKW sind Bezeichner von Ausdrücken,

- Constraints, völlig überflüssige Anwendung von Schlüsselwörtern, die zu einer Überbestimmung führt und so nebenbei den Code noch unleserlich macht.

Also, die weißen Maße haben es in sich und mit ihrer Mächtigkeit wären sie ein phantastisch ideales Werkzeug, wenn die Gestaltung einer Dokumentation nicht so sträflich vernachlässigt worden wäre. Von außen sieht man es diesen Maßen nicht an, um was es sich tatsächlich handelt: ist es eine anderswo angelegte Konstante oder eine Verknüpfung? Ich hatte von beiden Möglichkeiten reichlich Gebrauch gemacht und wie das so ist, bei zu häufigen Gebrauch, verliert man die Übersicht. Das Fatale an der Sache ist, es gibt keine Möglichkeit der Dokumentation. Oder doch? In den Werkstatt-Zeichnung vielleicht?

In FreeCAD gibt es im Menü "Tools" under dem Menüpunkt "Project Utility" ein Werkzeug, das ich für diesen Zweck angewendet habe. Damit wird ein Ordner mit vielen Einzeldateien angefüllt, davon sind nur zwei wichtig, je nach Sichtweise. Aktuell hat mich nur die Datei "Document.xml" interessiert. Bei mir war sie über 130.000 Zeilen groß. Und wenn man diese Datei mit geeigneten Mitteln nur genügend bearbeitet, kommt man auch an diese Informationen. Ich habe jetzt eine Excel-Liste mit knapp über 700 Einträgen zur Dokumentation der "weißen" Maße. 700 Einträge, die auf regulärem Wege nicht dokumentiert werden.

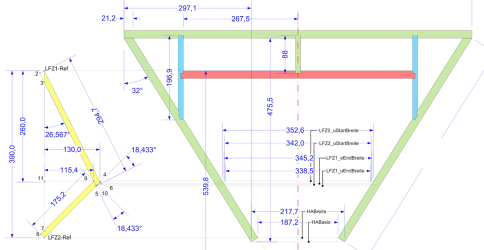

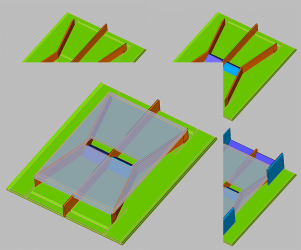

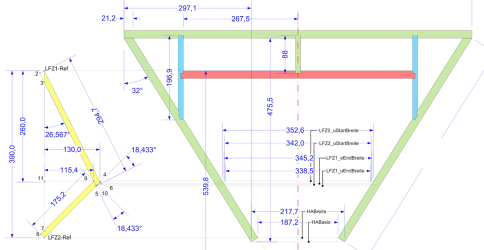

Ich habe gestern den 2D-Sketch DeckBase ins 2D-CAD übertragen.

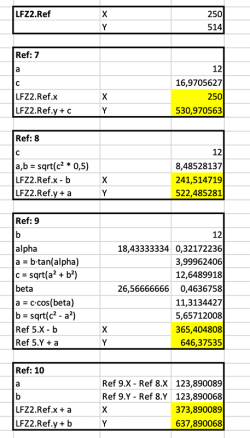

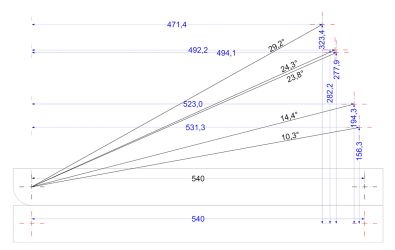

Für mich wirkt diese Zeichnung nun sehr viel übersichtlicher. Der Vorteil liegt genau in der Anwendung des traditionellen 2D-Systems. Ich kann mich in jeder Zeichnung auf Bauteile anderer Zeichnungen beziehen, ohne die ganzen Maße mitschleppen zu müssen. Das hat natürlich auch den Nachteil, dass die Änderungen eines Bauteils bei der Verwendung in anderen Zeichnungen nachgeführt werden müssen - aber solange das Open-Source-3D-CAD auf Anhieb keine verlässlichen Zeichnungen liefern kann, tritt dieser Nachteil in den Hintergrund. Hinter dieser Zeichnung im traditionellen 2D-System habe ich ein Excel-Datenblatt installiert, das mir alle Berechnungen und Koordinaten liefert.

Als ich in der letzten Woche gestartet war, die 2D-Pläne aus dem Open-Source-3D-CAD herauszulösen, waren mir meine rechnerischen Tricksereien nicht mehr so geläufig und ich habe mich immer wieder gefragt, wie ich zu dem einen oder anderen Maß gekommen war. Und genau das ist ein Mangel bei dem System: was in einem Sketch mittels solcher internen Berechnungen "versteckt" wird, lässt sich von außen auf Anhieb nicht mehr einsehen. Es gibt seitens des Systems keine Möglichkeit, das "Innenleben" eines Sketches zu dokumentieren, zumindest ist mir nichts bekannt darüber.

Durch die Analyse des eigenen Projektes habe ich jetzt wahrgenommen, auf welche gefährliche Schiene ich mich begeben hatte. Ich werde nie wieder ein solches Projekt mit FreeCAD aufziehen, alle meine konstruktiven Gedankengänge stecken in einer elektronischen Datei, die nur mit Hilfe von FreeCAD gelesen werden kann.

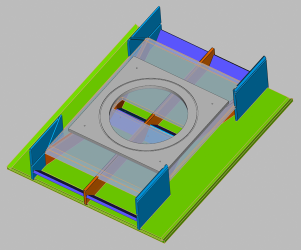

Auf der anderen Seite habe ich festgestellt, dass die geometrischen Fähigkeiten von FreeCAD einfach genial sind. Das, was ich mir jetzt mit externen Mitteln mühsam erarbeitet habe, gelingt dort in Null-Komma-Nix zum Nulltarif. Um den 3D-Drucker zu versorgen, würde ich immer wieder darauf zurückgreifen. Doch die Brücke zur Wirklichkeit in der Werkstatt bei komplexen Gebilden ist noch nicht errichtet, wann werden diese Arbeiten zum Abschluss kommen?

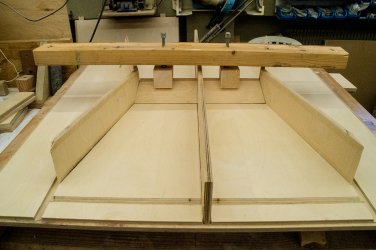

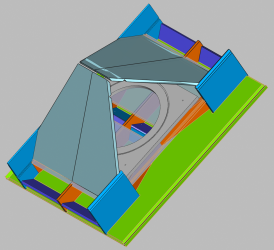

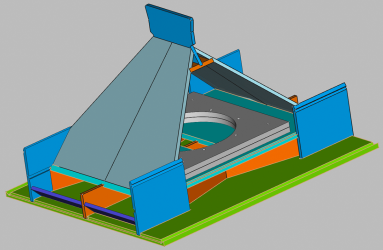

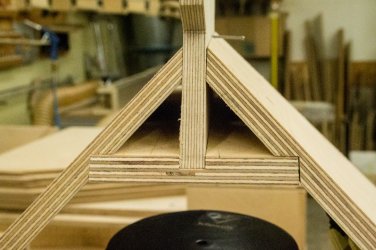

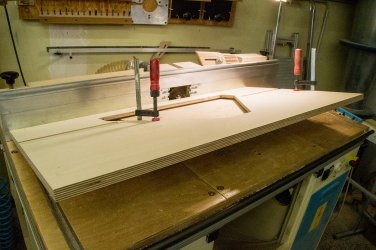

Es wird noch eine Weile dauern, bis ich alle Details übertragen habe. Als positiv gilt es zu vermerken, das bei der bisherigen Analyse keine grundsätzlichen Konstruktionsfehler festzustellen waren. Das bedeutet für mich, dass ich mit diesen jetzt neu erstellten Konstruktions-Zeichnungen weiter arbeiten kann, um als nächstes eine Bauschablone zu planen und somit auch herzustellen, damit aus dem Zusammenbau des Gehäuses keine Freiluftmontage wird.

Fortsetzung folgt.