Okay hier wie versprochen eine kleine Anleitung wie ich meine Absaugadapter erstelle. Ich nutze Fusion360, weil es kostenlos und relativ einfach zu bedienen ist.

Diese Anleitung zeigt, wie ICH die Adapter mache. Es kann gut sein, dass es noch einfachere oder andere Methoden gibt. Ich bin offen für Kritik. Ich habe versucht die Schritte ausführlich zu beschreiben. Sollte etwas unklar sein, präzisiere ich das auf Nachfrage gerne.

Was brauchen wir? Den Schlauch, das anzuschließende Gerät, einen Messschieber, einen 3D Drucker und einen Computer mit Fusion360. Ich verwende für dieses Beispiel einen günstigen Schlauch von Einhell.

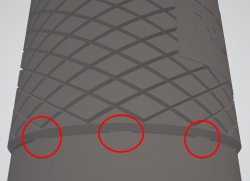

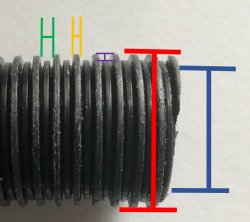

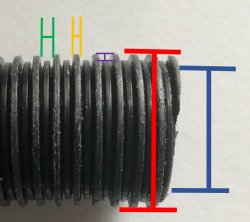

Zunächst vermessen wir den Schlauch und schreiben die benötigten Maße auf:

Außendurchmesser (mit den Rillen) hier 39mm

(Innendruchmesser hier 33,5mm)

Für den Schlauchhalter:

Dicke der höheren Rillen, hier 1,75mm

Abstand zwischen den hohen Rillen, hier 3,2mm

Wie tief die hohen Rillen im Vergleich zu den niedrigen Rillen sind ~1,6mm

Jetzt vermessen wir die andere Seite. In diesem Fall soll der Schlauch an meinen China-Zyklon angeschlossen werden.

Der kam mit diesem schwarzen Plastikstück, das genau 50mm Außendurchmesser hat und ca. 40mm heraussteht.

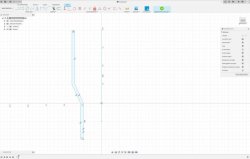

Jetzt können wir Fusion360 öffnen. Dort sehen wir sofort den leeren Bereich eines neuen Projektes.

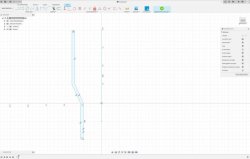

Wir drücken auf neue Skizze erstellen (1. Symbol im Menü) und klicken auf eine der gelben Ebenen.

Als ersten Schritt Malen wir mittig auf die vertikale Achse eine Linie mit dem Linientool (1. Symbol im Skizzen Menü).

Dazu klicken wir auf den Startpunkt (irgendwo unten auf der vertikalen Achse) und auf den Endpunkt ~ 10cm direkt auf der Achse nach oben. Die Länge ist egal, wir brauchen diese Linie später nur als Rotationsachse.

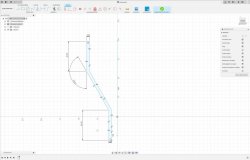

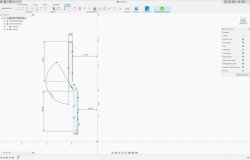

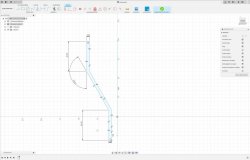

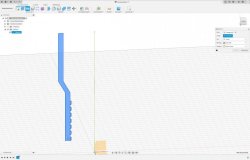

Jetzt geht es an die eigentliche Konstruktion des Adapters. In Fusion360 kann man dazu mit dem Linientool grob den Querschnitt des Adapters auf einer Seite skizzieren. Die Maße müssen dabei nicht stimmen, die Zeichnung wird im Anschluss durch die Bemaßung korrigiert. Das sieht in etwa so aus:

Bevor wir die Zeichnung bemaßen, stellen wir kurz Abhängigkeiten her. Damit erklären wir dem Programm, dass einige Linien immer in einem gewissen Verhältnis zueinander stehen.

Beispielsweise erklären wir, dass die vertikalen Linien immer gleich lang und Parallel zueinander sind. Dazu drücken wir oben im Menü unter Abhängigkeiten auf das 4. Symbol „Gleich“ (roter und schwarzer Balken) und dann nacheinander auf die Linien die immer gleich sein sollen. In diesem Beispiel sind das die oberen beiden vertikalen Linien (siehe Bild), die mittleren beiden schrägen Linien und die unteren beiden vertikalen Linien. Am Ende fixieren wir noch mit dem „Fixieren“ Tool (rotes Schloss Symbol) die Achslinie vom Anfang in der Mitte.

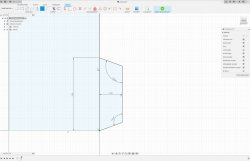

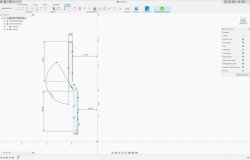

Jetzt bemaßen wir diese Zeichnung. Dazu drücken wir die Taste „D“ oder gehen oben auf das 6. Symbol im Skizzenmenü „Skizzenbemaßung“.

Als erstes legen wir die Materialstärke fest. Ich nehme hier jetzt mal 4mm. Das legen wir fest indem wir mit dem Bemaßungstool auf die kleine obere horizontale Linie klicken und dann 4mm in das kleine Textfeld eingeben. Das gleiche machen wir unten. Jetzt legen wir noch die Länge des jeweiligen Anschlusses fest. Ich nehme hier 40mm. Dazu klicken wir auf eine der vertikalen Linien und geben in das Textfenster 40mm ein.

Jetzt legen wir noch fest, dass zwischen der oberen und der Schrägen Linie ein Winkel von 3D Drucker freundlichen 150° liegt. Denn je schräger, desto schwieriger ist es später für den Drucker das Teil zu drucken. Dazu klicken wir mit dem Bemaßungstool erst auf die obere vertikale Linie und dann auf die schräge Linie und geben „150“ in das Textfenster ein. Es kann sein, dass die Zeichung sich daraufhin etwas verändert und anders aussieht als man das am Ende haben will, das macht aber nichts. Dazu kommen wir gleich.

Jetzt legen wir den Durchmesser des Adapters fest. Wir arbeiten hier aussschließlich mit Innendurchmessern (der Adapter sitzt über dem Schlauch und über dem Zyklonanschluss), also legen wir die Distanz jeweils zwischen unserer Achslinie vom Anfang und den näheren vertikalen Linien fest. Dazu nutzen wir wieder das Bemaßungstool und klicken erst auf die Achslinie und dann auf die Vertikale Linie. Bei mir sind das oben jetzt 25mm bei 50mm Durchmesser des Zyklons (wir legen das Maß des Radius fest) und unten am kleineren Schlauch-Ende 19,5mm (39mm Durchmesser des Schlauches).

Jetzt sollte die Skizze so aussehen, wie der Querschnitt später tatsächlich aussehen würde.

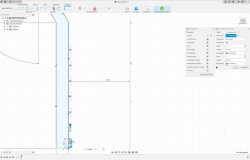

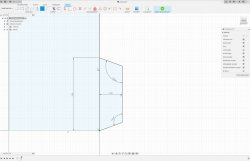

Als nächstes erstellen wir die „Rastpunkte“ für den Schlauch. Ich erstelle dazu Rillen, die in die Zwischenräume des Schlauches greifen und so den Schlauch halten und abdichten. Mit dem Linientool wird wieder die grobe Form aufgezeichnet, und anschließend wird bemaßt. Ich habe dabei die vorhin gemessenen 3,2mm der Zwischenräume an der Basis, zwei 110° Winkel an den oberen Ecken und 1mm Tiefe genommen. Der Winkel und die Tiefe sind Schätzungen, damit der Schlauch noch halbwegs leicht drüber gesteckt werden kann, aber trotzdem abdichtet. Der 1mm könnte etwas sportlich sein, und auch 110° Überhang könnten manchen Drucker überfordern. Ich werde das Teil mal drucken und dann berichten. Falls er nicht mehr drüber geht, oder der Winkel problematisch wird, müssen wir das später anpassen und noch mal neu drucken.

Jetzt müssen wir noch diese Rille kopieren, damit wir diese nicht mehrfach zeichnen müssen. Dazu wählen wir im Drop-Down-Menü „Erstellen“ das Tool „rechteckige Anordnung“ unten in der Liste aus. Dann halten wir die „Shift“ (Großstell) Taste gedrückt und klicke nacheinander auf die 3 Linien unserer Ausstülpung. Dann klicken wir im Menü Fenster auf das Feld neben „Richtungen“ und wählen die Linie aus, auf der die Ausstülpung sitzt. Bei der ersten „Menge“ geben wir so viele an, wie Rillen auf diese Seite mit etwas Platz nach oben passen. Bei mir sind es 7 mit etwas Platz nach oben. Bei Abstand geben wir den Abstand zwischen den hohen Rillen des Schlauches + Dicke der Rille an. Bei mir 3,2mm + 1,75mm = 4,95mm.

Die zweite Menge geben wir mit 1 an und bestätigen das Fenster mit Okay. Alle Einstellungen siehe folgender Screenshot rechts in dem Fenster:

Die Skizze ist jetzt fertig.

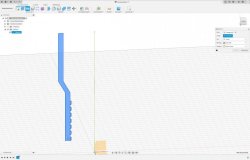

Wir klicken oben rechts im Menü auf Skizze fertigstellen.

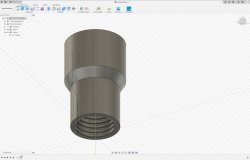

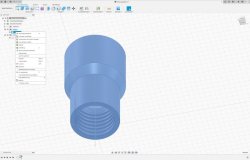

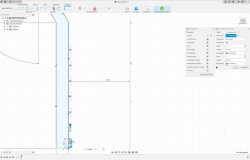

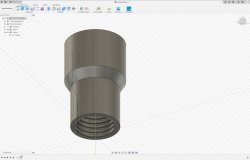

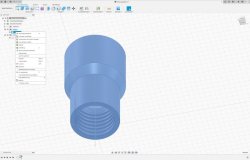

Jetzt klicken wir oben im Menü auf der 3. Symbol „Drehen“ (blauer, gebogener Körper). Ein Menüfenster öffnet sich rechts am Rand. Bei „Profil“ ziehen wir zum Auswählen mit der Maus ein Feld über alle Elemente die wir in der Skizze gezeichnet haben, bei Achse klicken wir auf unsere Achslinie vom Anfang und bei Winkel bestätigen wir mit der Enter Taste einfach bei 360°.

Der Körper wurde somit erstellt.

Wer will kann jetzt mit dem "Abrunden" Tool (unter "Ändern") die Kanten mit einer kleinen Rundung versehen.

Zu guter letzt klicken wir mit einem rechtsklick auf den Körper in der „Körper“ Liste im linken oberen Eck und speichern den Körper als *.stl Datei ab.

Die *.stl ziehen wir dann per Drag and Drop in den Slicer und drucken ihn wie Modelle die sonst von Thingiverse o.ä. kommen.

Ich hoffe ihr könnt mit der Anleitung etwas anfangen.