Komihaxu

ww-robinie

Ich empfehle, ein MESSER zum Anreißen zu verwenden, keinen Stift.beim Ansetzen des Stecheisens auf dem Riss genau aufpassen

In dem Messer-Riss zentriert sich das Stemmeisen quasi von selbst.

Ich empfehle, ein MESSER zum Anreißen zu verwenden, keinen Stift.beim Ansetzen des Stecheisens auf dem Riss genau aufpassen

Ja, als Lehrlinge haben wir den Riss entlang einer angelegten Winkel-Zunge mit einem Stecheisen vorgeritzt. Mit ruhiger Hand reicht aber auch sorgfältiges Ansetzen an einem mit Streichmaß angelegten Riss. Der heißt ja nicht umsonst so.Ich empfehle, ein MESSER zum Anreißen zu verwenden, keinen Stift.

In dem Messer-Riss zentriert sich das Stemmeisen quasi von selbst.

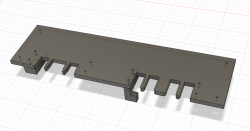

Sieht ja gut aus, aber die Bodennut soll ja in einem Schwalbenschwanz verschwinden . Ist dazu die Schwalbe nicht zu schmal , zu hoch angesetzt ?? Schwalbe vielleicht ein bißchen breiter ?

Du hast gesagt die Schablone hast du gelasert. Dann kannst du jede Zinkenschablone dieser Welt machen.

Ist ja noch etwas hinWeihnachten 2020

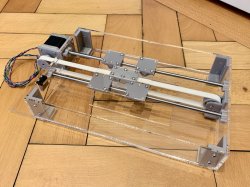

Was hast Du da für Gewindebuchsen in den gedruckten Teilen verwendet? Sieht gut aus, das könnte ich hin und wieder auch brauchen.

Ansonsten klasse Arbeit, deine Ausdauer ist bewundernswert.

Viele Grüße,

Kai

Gefällt mir auch, .... aber das Schminktischchen ist noch nicht fertig.

Ist ja noch etwas hin

Wie lange brauchst du für eine Schablone?

na, schön, dass es nun doch noch geklappt hat.

Hehe, beissende Ironie.