Hallo,

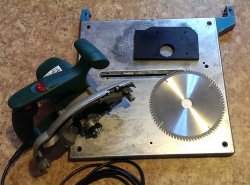

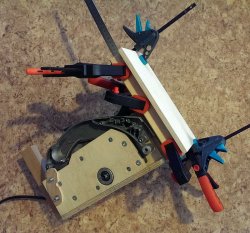

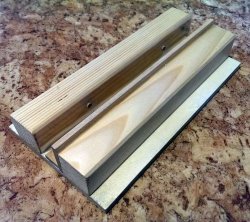

ich möchte hier mein Projekt beginnen vorzustellen. Entsprechend dem Baufortschritt werde ich Informationen in Wort und Bild zeigen. Und nicht nur den Erfolg, sondern auch Teile, welche ich für den Schrott gebaut habe.

Die Säge wird wirklich sehr einfach. Und damit ganz und gar nicht ein Glanzlicht handwerklicher und mechanischer Kunst. Die Tischkreissäge wird meinen Ansprüchen gerecht werden müssen, mehr nicht. Ich empfehle explizit nicht den Nachbau! Aus diesem Grund gibts auch keine Bemaßung meiner Bauteile. Ich zeige wie ich mir das so vorstelle, wie ich das letztendlich baue. Wenn jemand daraus Ideen für seine eigenen Projekte ziehen kann, das wäre echt toll! Auch wenn Ideen aufkommen oder Kritik, bitte hier ohne Schönreden einstellen. Bin für jeden Hinweis dankbar.

Ich werde soweit wie möglich Teile verwenden, welche gut und preiswert beschaffbar sind. Auch Material aus dem Schrott oder irgendwelche Abfälle können Verwendung finden. Allerdings darf die Sicherheit der Säge nicht beeinträchtigt werden. Sie soll keine Todesfalle werden. Das ich natürlich nicht den Industriestandard ansetzen kann versteht sich von selbst. Idiotensicher ist sowieso kein einziges Werkzeug.

Na dann, genug Vorrede. Ich beginne mal.

LG Sel

(wird fortgesetzt)

ich möchte hier mein Projekt beginnen vorzustellen. Entsprechend dem Baufortschritt werde ich Informationen in Wort und Bild zeigen. Und nicht nur den Erfolg, sondern auch Teile, welche ich für den Schrott gebaut habe.

Die Säge wird wirklich sehr einfach. Und damit ganz und gar nicht ein Glanzlicht handwerklicher und mechanischer Kunst. Die Tischkreissäge wird meinen Ansprüchen gerecht werden müssen, mehr nicht. Ich empfehle explizit nicht den Nachbau! Aus diesem Grund gibts auch keine Bemaßung meiner Bauteile. Ich zeige wie ich mir das so vorstelle, wie ich das letztendlich baue. Wenn jemand daraus Ideen für seine eigenen Projekte ziehen kann, das wäre echt toll! Auch wenn Ideen aufkommen oder Kritik, bitte hier ohne Schönreden einstellen. Bin für jeden Hinweis dankbar.

Ich werde soweit wie möglich Teile verwenden, welche gut und preiswert beschaffbar sind. Auch Material aus dem Schrott oder irgendwelche Abfälle können Verwendung finden. Allerdings darf die Sicherheit der Säge nicht beeinträchtigt werden. Sie soll keine Todesfalle werden. Das ich natürlich nicht den Industriestandard ansetzen kann versteht sich von selbst. Idiotensicher ist sowieso kein einziges Werkzeug.

Na dann, genug Vorrede. Ich beginne mal.

LG Sel

(wird fortgesetzt)

Zuletzt bearbeitet: