Teil 10 (vorläufig letzter Teil)

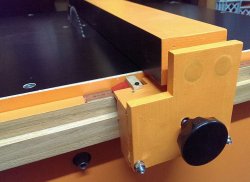

Heute mit mehr Bildern

Habe nun endlich den Parallelanschlag fertig. Und der funktioniert prächtig!

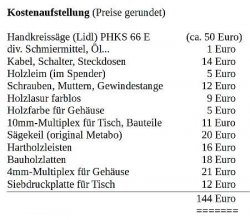

Die Verstellung geht sehr gut und leicht. Meine Millimeterscale ist sehr genau, da kann ich mich drauf verlassen. Mit dem großen Drehknopf in der Mitte stelle ich den Anschlag fest. Er klemmt dann vorne und hinten, richtet sich dabei automatisch rechtwinklig aus. Auf Grund der sehr einfachen Bauweise muß ich allerdings bei sehr genauen Arbeiten den Winkel kontrollieren. Ich kann mir aber immer sicher sein, das der Winkel auf die Länge von 600mm +/- 2mm stimmt. Das ist eine Toleranz mit der ich leben kann. Wie geschrieben, brauche ich es mal genauer, so muß ich messen und manuell den Winkel korrigieren, dann nochmal festspannen. Das ist eine Sache von wenigen Sekunden.

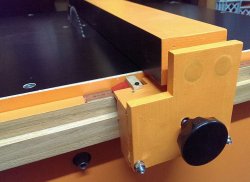

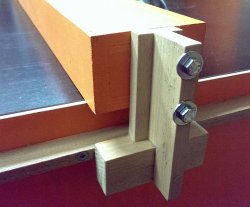

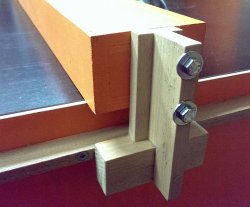

Das Gleitlager vorne besteht aus einigen Bauteilen. Diese sind maßgefertigt auf meine Führungsschiene. Besser wäre es gewesen, ich hätte die Teile als Ganzes fräsen können. Aber da das mangels Maschinen nicht geht, sinds Einzelteile geworden. Im Bild etwas schwer zu sehen sind die kleinen (M3) Einstellschrauben. Mit denen stelle ich das Spiel der Gleitlager so gut wie möglich ein, dann werden die Schrauben mit Lack gesichert.

Zusammengebaut sind die Teile schnell. Sie sind nummeriert, so das ich da nichts verwechseln kann. Auch wenn ich die Sache mal auseinanderbaue (Säubern, Schmieren), an den Einstellschrauben brauche ich nichts verändern, einmal eingestellt funktioniert die Angelegenheit.

Ist eine schöne Arbeit geworden. Und passt. Im Bild sieht es aus, als wäre da viel Luft in den Führungen. Dem ist nicht so, da sind maximal 2/10mm Spiel. Mit so einem Handy ist alles bissel schwierig aufzunehmen.

Der Anschlag ist mittels 16mm-Rundholz Buche befestigt. Die Stäbe gehen im Anschlag durch zwei Verstrebungen, sitzen bombenfest. An die Platte der Führung sind die Stäbe geleimt und gedübelt. Außerdem wird unten der Anschlag an der Oberplatte der Führung noch verschraubt (mache ich später noch, wird noch eine schöne Fummelei).

Hinten läuft der Anschlag auf zwei Kugellagern (habe ich im letzten Beitrag beschrieben) auf einer Leiste. Damit ist die Höhe fixiert. Mit dem Querholz stabilisiere ich den Winkel beim Festspannen des Anschlags, die Winkligkeit wird vom vorderen Lager vorgegeben. Die Arretierung wird ebenfalls über das Querholz realisiert (das klemmt dann auf der Führungsleiste), daher auch die relativ massive Bauweise.

Und soweit wars das erstmal. Ein paar Schönheitsarbeiten sind noch zu machen. Also den Drehknopf der Höhenverstellung anbauen, Hutmuttern auf offene Schraubenenden, Absaugung installieren, Arbeitsplatzbeleuchtung bauen, der Säge einen sicheren Stand bauen...

Außerdem möchte ich mir noch einen Winkelanschlag bauen (das wird eine ganz spezielle Sache...). Da ich keine Nuten in den Tisch fräsen kann, muß ich mir was anderes einfallen lassen. Habe da schon eine Idee

Die Säge muß nun ihre Arbeit machen. Ich werde meine Erfahrungen hier mitteilen. Auch was ich so nach und nach an Erweiterungen baue schreibe ich hier rein. Ganz fertig wird das Projekt wohl nie werden. Doch ich bin in gewisser Weise stolz auf meine Arbeit. Immerhin habe ich es geschafft, meine Säge fast nur aus Holz zu bauen. Und ich bin in meinem Kostenlimit geblieben (habe das sogar unterboten). Außerdem tut die Maschine was sie soll ohne zu murren. Größere Probleme beim Bau gabs nicht, auch der "Ausschuß" hielt sich in Grenzen. Klar, Hirnschmalz mußte ich geben, denn so eine Säge findet sich nicht zum Nachbau im Netz.

Ich bedanke mich bei euch für eure Hinweise beim Bau, für die Hilfe bei Problemen und für die Geduld beim Lesen dieses Fadens.

LG Sel

(wird in loser Folge fortgesetzt)