Komihaxu

ww-robinie

Wollte heute am Frästisch einige handtellergroße Teile aus Eiche mit dem Bündigfräser bearbeiten.

Dabei habe ich einiges falsch gemacht. Einiges aber auch richtig - nur deshalb habe ich noch alle Finger und bin unverletzt. Zum Glück habe ich mitgedacht und das Werkstück nicht in der Hand gehalten, sondern es in eine Holzschraubzwinge gespannt und darüber dem Fräser zugeführt.

Was war passiert?

Ich hatte ein paar Außenkonturen schon erfolgreich gefräst und wollte dann das vorgebohrte Loch bündig zur Schablone auffräsen. Beim ersten Kontakt griff der Fräser voll ins Hirnholz und riss mir die Schraubzwinge aus der Hand. Dadurch schlug der Fräser noch wilder gegen das Werkstück.

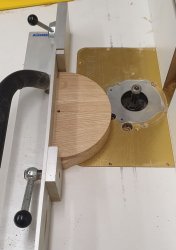

Die Schläge waren so heftig, dass es die gut 3 Kilo schwere Casals-Fräse zusammen mit der Incra-Platte aus dem Tisch heraushob!!! So wie sie auf dem Foto zu sehen ist, lag sie am Ende da. Die dünne Einlegeplatte (eigentlich über 4 starke Magnete gehalten), wurde ebenfalls aus der Incra-Platte herausgedrückt und schleuderte mehrfach um den noch drehenden Fräser herum. Die Spuren im Aluminium der Platte und am Einlegeblech kann man auf den Fotos bewundern. Die Wendeplatten des Fräsers sind natürlich hin. Die Spindel der Fräse hat es zum Glück unbeschadet überlebt.

Ich konnte zum Glück meine Hände schnell genug wegziehen und nach einer Schrecksekunde die noch laufende Fräse per Schlag mit der flachen Hand auf den Aus-Knopf stoppen. Gut, dass ich das Bedienfeld so angebracht habe, dass der Stopp-Knopf über die Platte hervorsteht und man eigentlich nur dagegenfallen muss, um den Strom abzustellen. Wenn ihr noch keinen Sicherheitsschalter am Frästisch habt - kauft euch einen! Und bringt ihn so an, dass er sehr einfach zu erreichen ist. Die Bremsfunktion der Oberfräse ist hier auch noch ganz nützlich.

Was habe ich falsch gemacht?

1. Das Werkstück ist tendenziell zu klein und zu leicht für diese Aktion.

2. Wichtiger: Der Fräser griff mit einem Großteil des Umfangs ein. An den Außenkonturen der Schablone kein Problem. Das Fräsen im Loch war aber dumm.

3. Fräsen von Hirnholz: Hirnholz zu fräsen ist immer gefährlicher. Entlang des Umfangs des Lochs wechseln sich Langholz und Hirnholz ab.

4. Drehzahl vermutlich zu hoch. Der 19mm-Fräser lief bei 16000 U/min.

5. Zu viel Materialabnahme auf einmal.

Was hab ich gelernt?

zu 1. Wenn kleine Werkstücke, dann sicher an eine große und schwere Haltevorrichtung anbringen, die es einem nicht aus der Hand reißen kann, bzw. die durch ihr Eigengewicht vom Fräser nicht herumgeschubst werden kann.

zu 2. nie wieder Innenkonturen mit kleinem Radius (hier: Loch) nachfräsen, sondern von Anfang an fertig bohren.

zu 3. Fräsen im Hirnholz vermeiden, sofern möglich.

zu 4. Drehzahl stark reduzieren, sofern möglich.

zu 5. Das Bauteil ist 25mm dick, aus Eiche. Das erschien mir von vorne herein als zu viel. Leider war es nicht möglich, den Fräser höher oder tiefer einzustellen, um die Dicke in mehreren Schritten abzunehmen, weil sonst der Anlaufring keinen Kontakt mehr mit der Schablone gehabt hätte. Hierzu fällt mir auch keine andere Lösung ein.

Fazit

Glück gehabt. Wendeplättchen und Einlegeplatte kaputt. Aber egal, weil selbst unverletzt! Puh! Hätte übel ausgehen können...

Habt ihr noch Anmerkungen/Ideen, was man besser machen kann?

Dabei habe ich einiges falsch gemacht. Einiges aber auch richtig - nur deshalb habe ich noch alle Finger und bin unverletzt. Zum Glück habe ich mitgedacht und das Werkstück nicht in der Hand gehalten, sondern es in eine Holzschraubzwinge gespannt und darüber dem Fräser zugeführt.

Was war passiert?

Ich hatte ein paar Außenkonturen schon erfolgreich gefräst und wollte dann das vorgebohrte Loch bündig zur Schablone auffräsen. Beim ersten Kontakt griff der Fräser voll ins Hirnholz und riss mir die Schraubzwinge aus der Hand. Dadurch schlug der Fräser noch wilder gegen das Werkstück.

Die Schläge waren so heftig, dass es die gut 3 Kilo schwere Casals-Fräse zusammen mit der Incra-Platte aus dem Tisch heraushob!!! So wie sie auf dem Foto zu sehen ist, lag sie am Ende da. Die dünne Einlegeplatte (eigentlich über 4 starke Magnete gehalten), wurde ebenfalls aus der Incra-Platte herausgedrückt und schleuderte mehrfach um den noch drehenden Fräser herum. Die Spuren im Aluminium der Platte und am Einlegeblech kann man auf den Fotos bewundern. Die Wendeplatten des Fräsers sind natürlich hin. Die Spindel der Fräse hat es zum Glück unbeschadet überlebt.

Ich konnte zum Glück meine Hände schnell genug wegziehen und nach einer Schrecksekunde die noch laufende Fräse per Schlag mit der flachen Hand auf den Aus-Knopf stoppen. Gut, dass ich das Bedienfeld so angebracht habe, dass der Stopp-Knopf über die Platte hervorsteht und man eigentlich nur dagegenfallen muss, um den Strom abzustellen. Wenn ihr noch keinen Sicherheitsschalter am Frästisch habt - kauft euch einen! Und bringt ihn so an, dass er sehr einfach zu erreichen ist. Die Bremsfunktion der Oberfräse ist hier auch noch ganz nützlich.

Was habe ich falsch gemacht?

1. Das Werkstück ist tendenziell zu klein und zu leicht für diese Aktion.

2. Wichtiger: Der Fräser griff mit einem Großteil des Umfangs ein. An den Außenkonturen der Schablone kein Problem. Das Fräsen im Loch war aber dumm.

3. Fräsen von Hirnholz: Hirnholz zu fräsen ist immer gefährlicher. Entlang des Umfangs des Lochs wechseln sich Langholz und Hirnholz ab.

4. Drehzahl vermutlich zu hoch. Der 19mm-Fräser lief bei 16000 U/min.

5. Zu viel Materialabnahme auf einmal.

Was hab ich gelernt?

zu 1. Wenn kleine Werkstücke, dann sicher an eine große und schwere Haltevorrichtung anbringen, die es einem nicht aus der Hand reißen kann, bzw. die durch ihr Eigengewicht vom Fräser nicht herumgeschubst werden kann.

zu 2. nie wieder Innenkonturen mit kleinem Radius (hier: Loch) nachfräsen, sondern von Anfang an fertig bohren.

zu 3. Fräsen im Hirnholz vermeiden, sofern möglich.

zu 4. Drehzahl stark reduzieren, sofern möglich.

zu 5. Das Bauteil ist 25mm dick, aus Eiche. Das erschien mir von vorne herein als zu viel. Leider war es nicht möglich, den Fräser höher oder tiefer einzustellen, um die Dicke in mehreren Schritten abzunehmen, weil sonst der Anlaufring keinen Kontakt mehr mit der Schablone gehabt hätte. Hierzu fällt mir auch keine andere Lösung ein.

Fazit

Glück gehabt. Wendeplättchen und Einlegeplatte kaputt. Aber egal, weil selbst unverletzt! Puh! Hätte übel ausgehen können...

Habt ihr noch Anmerkungen/Ideen, was man besser machen kann?

Anhänge

-

FrTisch (1 von 8).jpg83,4 KB · Aufrufe: 1.738

FrTisch (1 von 8).jpg83,4 KB · Aufrufe: 1.738 -

FrTisch (2 von 8).jpg48,2 KB · Aufrufe: 1.504

FrTisch (2 von 8).jpg48,2 KB · Aufrufe: 1.504 -

FrTisch (4 von 8).jpg48,8 KB · Aufrufe: 1.388

FrTisch (4 von 8).jpg48,8 KB · Aufrufe: 1.388 -

FrTisch (5 von 8).jpg96,9 KB · Aufrufe: 1.381

FrTisch (5 von 8).jpg96,9 KB · Aufrufe: 1.381 -

FrTisch (6 von 8).jpg127,1 KB · Aufrufe: 1.526

FrTisch (6 von 8).jpg127,1 KB · Aufrufe: 1.526 -

FrTisch (7 von 8).jpg71,8 KB · Aufrufe: 1.451

FrTisch (7 von 8).jpg71,8 KB · Aufrufe: 1.451 -

FrTisch (8 von 8).jpg86,5 KB · Aufrufe: 1.458

FrTisch (8 von 8).jpg86,5 KB · Aufrufe: 1.458