Batucada

ww-robinie

Es ist eine besondere Bandsäge, denn es ist nicht irgend eine Bandsäge. Es ist überhaupt die einzige Bandsäge, die ich je besessen habe. Es ist die Bandsäge, auf die ich mächtig stolz bin. Ja, warum auch nicht? Stolz, das umschreibt es vielleicht auch nicht so richtig. Es ist eher so eine undefinierte Mischung, so von allem etwas. Enthält Spuren einer diebischen Freude darüber, allen Unkenrufen zum Trotz eine Bandsäge hergestellt zu haben, die auch noch präzise Arbeit abliefern kann. Und auf der bisher noch nie ein Band zu Schaden gekommen ist. Nachverfolgen kann man die Geschichte hier. Den Entschluss, eine Bandsäge zu bauen, habe ich in großen Teilen meinem Übermut zu verdanken. Der Weg dahin war etwas kompliziert. Und was bei einem solchen Vorhaben zu beachten gewesen wäre, hat sich auch nicht gleich zu Anfang für mich in voller epischer Breite offenbart. @Guido Henn hat seine Eindrücke auf der Webseite von Holzwerken so beschrieben:

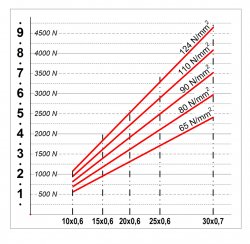

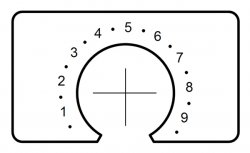

Ein Jahr nach dem ersten Schlusspunkt unter dem Projekt hatte ich eine neue Druckfeder zur Einstellung der Sägeblattspannung bestellt. Die neue Druckfeder ist als Kraftspeicher gut für 4922 N, das wären über den breiten Daumen rund 250 kg Blattspannung - eine Masse von 1 kg entwickelt eine Gewichtskraft von 9,81 N, da die Blattspannung an beiden Seiten der Bandrolle zerrt, muss der Wert der Blattspannung mit 2 multipliziert werden, um den Wert zu erhalten, den die Druckfeder als Kraftspeicher aufbringen muss, um im Gleichgewicht der Kräfte zu bleiben.

Die alte Feder war mit 2500 N viel zu klein ausgelegt. Ich hatte zwar die Schwarmintelligenz befragt, aber die konnte mir leider auch nicht helfen. Der Tausch der Feder ging somit auf das Konto der Erfahrungen.

Jetzt hatte ich zwar eine neue Druckfeder, trotzdem verzögerte sich der Umbau noch weitere 1,5 Jahre. Der tatsächliche Umbau begann schließlich im Februar letzten Jahres. Das alles sollte umgebaut werden:

Es waren noch ein ganze Menge an Überlegungen anzustellen, bevor ich mich an die Verdoppelung der Blattspannung herantrauen mochte. So halte ich an dieser Stelle fest, dass die bisherige maximale Blattspannung von rund 1250 N bei der Belastung der Lager mit 2500 N zu Buche schlägt. Das macht bei 2 Lagern/Rolle eine Belastung/Lager von 1250 N, das ist ein Witz für die Lager des Typs 6205.

Das Problem liegt aber woanders. Eigentlich ist es der Lagersitz selbst, der, wenn er auch aus Hartholz hergestellt wurde, nicht für diese extremen Flächenbelastungen geeignet ist. Und zwar immer dann, wenn die spezifische Flächenbelastung zulässige Grenzen übersteigt. Im Laufe der Zeit hatten sich die Außenschale des Rillenkugellagers in die Hartholzlagersitze eingearbeitet. Daraus erwuchsen Probleme, die nur aufwendig, aber leider auch nur untauglichen Mitteln, behoben werden konnten, wobei der Wartungserfolg nie von langer Dauer war. Eine Vergrößerung der Blattspannung hätte unter diesen Umständen die Wartungsintervalle drastisch verkürzt.

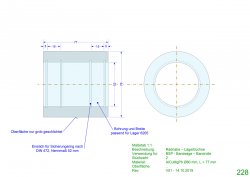

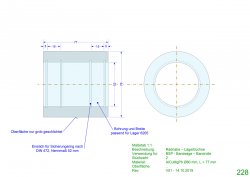

Neue Rollen? Nein, ich hätte mich auch nie von diesen Rollen trennen wollen, denn die Beschaffenheit der Rollen ist an sich sehr gut, zumal sie hübsch anzuschauen sind. Ein Jahr nach der Bestellung für die größere Druckfeder hatte ich meinem Dreherfreund eine kleine Nebenbeschäftigung besorgt.

Mit dieser Lagerbüchse konnte ich die spezifische Flächenbelastung um das 7,7-fache senken, damit würden die tatsächlichen Flächenbelastung gerade bei einem 1/20 des zulässigen Wertes liegen. Und das selbst bei der neuerlich angestrebten Traglast von 500 kg. Die Lagerbüchse hatte noch viele weitere Vorteile. Jeder Vorteil für sich genommen, war schon ein dickes Plus. Die Entscheidung für solche Lagerbüchsen bedurfte daher keiner langen Überlegungen mehr.

Doch wie sollte der Einbau erfolgen? Um die notwendigen Bearbeitungsvorgänge auszuführen, damit die Rollen überhaupt die Lagerbüchsen aufnehmen konnten, dafür war schon ein kleiner Aufwand vonnöten. Natürlich wollte ich den Aufwand nicht übertreiben, weil auch sonst die Kosten den Sinn der Aktion in Frage gestellt hätten. Ich hatte dann in den Restekisten gekramt und das notwendige Material zusammen gesucht. Die einzigen Kosten entstanden für ein paar Lager vom billigen Jakob im Internet.

Die Idee dahinter war, die Rollen auf meiner Monsterfräse zu bearbeiten. Dazu mussten die Bandrollen drehbar gelagert werden. Diese Lagerung hatte so sicher zu erfolgen, dass die Bohrung für die Lagerbüchse mit der höchstmöglichen Präzision hergestellt werden konnte.

Auf den sonst mir so heiligen Tischflächen meiner Monsterfräse hatte ich die Halter geschraubt. Die mittlere Tischfläche war ohnehin herausnehmbar, wenn Bedarf bestand, so hatte ich keine Bedenken, an der mittleren mal was anzuschrauben. Grundsätzlich waren die beiden Seitenteile jedoch tabu. Doch dieses Mal war es eine Art der Notwehr, entweder 12 kleine Schraubenlöcher oder ich hätte vermutlich den Verlust der Rollen hinnehmen müssen. Ich entschied mich für 12 kleine Schraubenlöcher.

Die Halter für die Lagerung der Bandrollen während deren Bearbeitung erwiesen sich als ausgesprochen stabil. Und überhaupt, wenn ich noch einmal solche Bandrollen bauen wollte, ich würde das grundsätzliche Prinzip des Rollenaufbaus - von innen nach außen - beibehalten, auch die Verwendung von Lagerbüchsen, wobei der innere Kern wesentlich einfacher gestaltet werden würde. Nach der Fertigstellung der äußeren Laufflächen, die später die Bandagen tragen, erst dann würde ich die Lagerbüchse wie hier gezeigt einpassen.

Diese Methode hat was. Die Fräsvorgänge verliefen außerordentlich nervenschonend. Gefräst wurde mit Scheibennutfräsern auf Sicht. Und natürlich im Gegenlauf. Obwohl Gleichlauf aufgrund der besonderen Bedingungen möglich gewesen wäre. Aber im Gegenlauf war es absolut stressfrei.

Nach dem Einbau der Lagerbüchse war ich angenehm überrascht. Ich hatte schon mit zusätzlichen Bearbeitungsvorgängen gerechnet. Höhenschlag auf den Bandagen? Weniger als 5 Hundertstel! Nach dem Reinigen der Bandagen hatte ich noch einmal eine Kontrolle ausgeführt und ein letztes Mal hauchdünn nachgeschliffen. Die zweite Überraschung stellte sich bei der Überprüfung der Auswuchtung ein. Mit eigenen Mitteln war ohnehin nur die Überprüfung der statische Auswuchtung möglich. Und auch diese Überprüfung verlief sehr gut. Bei genauer Betrachtung war dies eigentlich kein Wunder, da ich lediglich im Zentrum der Bandrolle eine Änderung vorgenommen hatte, die ihrer Art entsprechend nicht zu einer inhomogenen Massenverteilung geführt hat.

[aktuelle Anmerkung: Seit dem Umbau der Lagerung vor 1 Jahr war die Säge um einiges mehr gefordert worden, als zu dem davor liegenden Zeitraum. Die neuen Lagerbüchsen haben sich bewährt und der immerhin fast verdoppelten Belastung standgehalten.]

Und weil's so schön war, hab' ich noch eine alte Anregung aufgenommen und die obere Bandrolle hinter einer Scheibe aus Polycarbonat "versteckt".

Fortsetzung folgt

Ich kann nicht wissen, ob diese Eindrücke zutreffend sind, mir ist als Autodidakt vieles fremd. Vieles von dem, was ich heute weiß, habe ich mir erarbeiten müssen, oder besser noch, ich hab' es erfahren müssen. Statische Vorgaben gehörten überhaupt zu den unsichersten Details in diesem Umfeld. Das und anderes mehr ist aber der Schnee von gestern.Der Bandsäge haftet leider der Ruf einer Brennholzsäge an und die wenigsten trauen ihr einen präzisen Schnitt zu. In vielen professionellen Werkstätten fristet die Bandsäge daher leider nur noch ein Schattendasein. Auch der Umgang mit der Bandsäge wird in der Ausbildung zum Tischler/Schreiner nur sehr oberflächlich behandelt.

Ein Jahr nach dem ersten Schlusspunkt unter dem Projekt hatte ich eine neue Druckfeder zur Einstellung der Sägeblattspannung bestellt. Die neue Druckfeder ist als Kraftspeicher gut für 4922 N, das wären über den breiten Daumen rund 250 kg Blattspannung - eine Masse von 1 kg entwickelt eine Gewichtskraft von 9,81 N, da die Blattspannung an beiden Seiten der Bandrolle zerrt, muss der Wert der Blattspannung mit 2 multipliziert werden, um den Wert zu erhalten, den die Druckfeder als Kraftspeicher aufbringen muss, um im Gleichgewicht der Kräfte zu bleiben.

Die alte Feder war mit 2500 N viel zu klein ausgelegt. Ich hatte zwar die Schwarmintelligenz befragt, aber die konnte mir leider auch nicht helfen. Der Tausch der Feder ging somit auf das Konto der Erfahrungen.

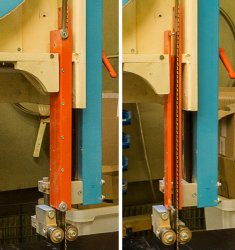

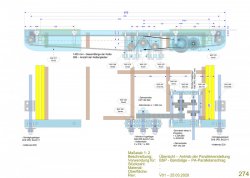

Jetzt hatte ich zwar eine neue Druckfeder, trotzdem verzögerte sich der Umbau noch weitere 1,5 Jahre. Der tatsächliche Umbau begann schließlich im Februar letzten Jahres. Das alles sollte umgebaut werden:

- Die Lagerung der Bandrollen.

- Das Blattspannungssystem.

- Die Vergrößerung des Antriebs von 1,5 auf 2,2 kW.

- Die Schnitthöheneinstellung.

- Die Bandführungen.

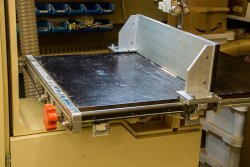

- Der Parallelanschlag.

- Die Elektrik.

Es waren noch ein ganze Menge an Überlegungen anzustellen, bevor ich mich an die Verdoppelung der Blattspannung herantrauen mochte. So halte ich an dieser Stelle fest, dass die bisherige maximale Blattspannung von rund 1250 N bei der Belastung der Lager mit 2500 N zu Buche schlägt. Das macht bei 2 Lagern/Rolle eine Belastung/Lager von 1250 N, das ist ein Witz für die Lager des Typs 6205.

Das Problem liegt aber woanders. Eigentlich ist es der Lagersitz selbst, der, wenn er auch aus Hartholz hergestellt wurde, nicht für diese extremen Flächenbelastungen geeignet ist. Und zwar immer dann, wenn die spezifische Flächenbelastung zulässige Grenzen übersteigt. Im Laufe der Zeit hatten sich die Außenschale des Rillenkugellagers in die Hartholzlagersitze eingearbeitet. Daraus erwuchsen Probleme, die nur aufwendig, aber leider auch nur untauglichen Mitteln, behoben werden konnten, wobei der Wartungserfolg nie von langer Dauer war. Eine Vergrößerung der Blattspannung hätte unter diesen Umständen die Wartungsintervalle drastisch verkürzt.

Neue Rollen? Nein, ich hätte mich auch nie von diesen Rollen trennen wollen, denn die Beschaffenheit der Rollen ist an sich sehr gut, zumal sie hübsch anzuschauen sind. Ein Jahr nach der Bestellung für die größere Druckfeder hatte ich meinem Dreherfreund eine kleine Nebenbeschäftigung besorgt.

Mit dieser Lagerbüchse konnte ich die spezifische Flächenbelastung um das 7,7-fache senken, damit würden die tatsächlichen Flächenbelastung gerade bei einem 1/20 des zulässigen Wertes liegen. Und das selbst bei der neuerlich angestrebten Traglast von 500 kg. Die Lagerbüchse hatte noch viele weitere Vorteile. Jeder Vorteil für sich genommen, war schon ein dickes Plus. Die Entscheidung für solche Lagerbüchsen bedurfte daher keiner langen Überlegungen mehr.

Doch wie sollte der Einbau erfolgen? Um die notwendigen Bearbeitungsvorgänge auszuführen, damit die Rollen überhaupt die Lagerbüchsen aufnehmen konnten, dafür war schon ein kleiner Aufwand vonnöten. Natürlich wollte ich den Aufwand nicht übertreiben, weil auch sonst die Kosten den Sinn der Aktion in Frage gestellt hätten. Ich hatte dann in den Restekisten gekramt und das notwendige Material zusammen gesucht. Die einzigen Kosten entstanden für ein paar Lager vom billigen Jakob im Internet.

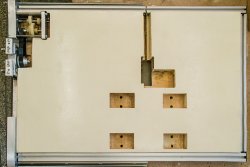

Die Idee dahinter war, die Rollen auf meiner Monsterfräse zu bearbeiten. Dazu mussten die Bandrollen drehbar gelagert werden. Diese Lagerung hatte so sicher zu erfolgen, dass die Bohrung für die Lagerbüchse mit der höchstmöglichen Präzision hergestellt werden konnte.

Auf den sonst mir so heiligen Tischflächen meiner Monsterfräse hatte ich die Halter geschraubt. Die mittlere Tischfläche war ohnehin herausnehmbar, wenn Bedarf bestand, so hatte ich keine Bedenken, an der mittleren mal was anzuschrauben. Grundsätzlich waren die beiden Seitenteile jedoch tabu. Doch dieses Mal war es eine Art der Notwehr, entweder 12 kleine Schraubenlöcher oder ich hätte vermutlich den Verlust der Rollen hinnehmen müssen. Ich entschied mich für 12 kleine Schraubenlöcher.

Die Halter für die Lagerung der Bandrollen während deren Bearbeitung erwiesen sich als ausgesprochen stabil. Und überhaupt, wenn ich noch einmal solche Bandrollen bauen wollte, ich würde das grundsätzliche Prinzip des Rollenaufbaus - von innen nach außen - beibehalten, auch die Verwendung von Lagerbüchsen, wobei der innere Kern wesentlich einfacher gestaltet werden würde. Nach der Fertigstellung der äußeren Laufflächen, die später die Bandagen tragen, erst dann würde ich die Lagerbüchse wie hier gezeigt einpassen.

Diese Methode hat was. Die Fräsvorgänge verliefen außerordentlich nervenschonend. Gefräst wurde mit Scheibennutfräsern auf Sicht. Und natürlich im Gegenlauf. Obwohl Gleichlauf aufgrund der besonderen Bedingungen möglich gewesen wäre. Aber im Gegenlauf war es absolut stressfrei.

Nach dem Einbau der Lagerbüchse war ich angenehm überrascht. Ich hatte schon mit zusätzlichen Bearbeitungsvorgängen gerechnet. Höhenschlag auf den Bandagen? Weniger als 5 Hundertstel! Nach dem Reinigen der Bandagen hatte ich noch einmal eine Kontrolle ausgeführt und ein letztes Mal hauchdünn nachgeschliffen. Die zweite Überraschung stellte sich bei der Überprüfung der Auswuchtung ein. Mit eigenen Mitteln war ohnehin nur die Überprüfung der statische Auswuchtung möglich. Und auch diese Überprüfung verlief sehr gut. Bei genauer Betrachtung war dies eigentlich kein Wunder, da ich lediglich im Zentrum der Bandrolle eine Änderung vorgenommen hatte, die ihrer Art entsprechend nicht zu einer inhomogenen Massenverteilung geführt hat.

[aktuelle Anmerkung: Seit dem Umbau der Lagerung vor 1 Jahr war die Säge um einiges mehr gefordert worden, als zu dem davor liegenden Zeitraum. Die neuen Lagerbüchsen haben sich bewährt und der immerhin fast verdoppelten Belastung standgehalten.]

Und weil's so schön war, hab' ich noch eine alte Anregung aufgenommen und die obere Bandrolle hinter einer Scheibe aus Polycarbonat "versteckt".

Fortsetzung folgt

Zuletzt bearbeitet: