Mitglied 67188

Gäste

Hallo Zusammen,

dacht mir, wenn ich schon so lange nix von mir hören lassen hab ohne mich bei euch abzumelden,

dann gibt's jetzt wenigstens ne Projektvorstellung.

Gerade Treppen hab ich schon ein paar gebaut auch halb gewendelt über Podest aber noch keine mit Stufen verziehen.

Das Projekt ist seit gut einem Jahr abgeschlossen.

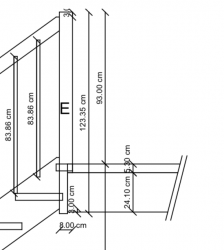

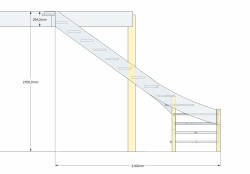

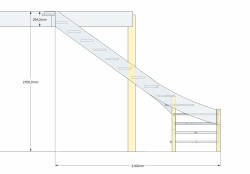

So sah es aus und daraus folgte mein vorab Aufmaß und eine grobe Sketchup Planung:

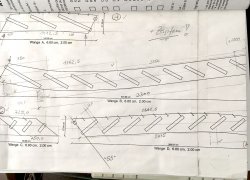

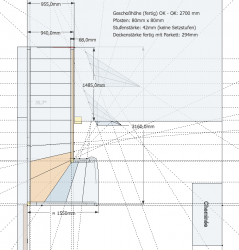

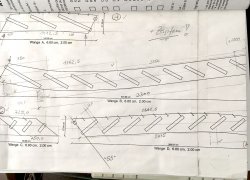

Hier sind die Konstrukttionsdreiecke zu sehen mit denen der Auftritt, Steigung und das Verziehen der Treppe ermittelt wird. (das ist die Winkelmethode, Leisten und Koordinatenmethode gibt's auch noch)

Die Feinabstimmung geschieht manuell.

Diesen ersten Entwurf änderte ich noch 4 mal bis er mir gefiel und konstruktiv umsetzbar war.

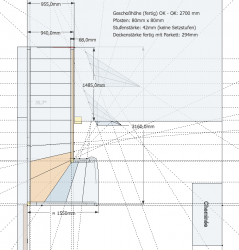

Aufgrund dieser Daten bin ich dann zu Dittrichs-Treppenbauschablonen der mir noch den Vorschlag machte

den Antrittsbereich also den unteren Lauf der Treppe auf 104 cm breite zu setzen, im Gegensatz zu den 94cm im oberen Lauf:

Zuerst plante ich die 1:1 Schablonen in Sketchup doch zur Sicherheit ließ ich mir von Dittrichs-Treppenbauschablonen auch eine anfertigen.

Meine Sketchupzeichnungen ließ ich bei einer Online-Druckerei in D auf endlos Papier ausdrucken ( günstig für 30,- €, nur ohne Klebebeschichtung)

Zur meiner Freude stellte ich fest, dass meine eigenen Schablonen im Vergleich zu Dittrichs keine Fehler aufwiesen.

Ich verwendete aber doch die gekaufte (≈270,- €) schon alleine wegen der Klebebeschichtung.

Jetzt gab es 2 Hürden zu nehmen, zum einen bin ich hier (Korsika) an keine Wangenrohlinge gekommen, wurde dabei fast 2 Monate hingehalten bis es am Ende hieß, neee geht nicht…

Die Verzögerung blieb auf der Baustelle quasi unbemerkt weil dort der Trockenbauer mit dem Bauherr und

der Maurerfirma im Clinch lag (über ein halbes Jahr lang)

die andere Hürde, meine kleine Werkstatt von 28 m² (gibt aber noch einen „Vorraum“ mit 26 m² )

Die Treppenwangen habe ich dann aus 2 Leimbinder BSH (Brettschichtholz) in Sichtqualität mit dem Querschnitt 140x80, 13,5 m lang selber gefertigt.

Das BSH kam aus Deutschland Magdeburg beide Balken für 340,- netto:

Meine Robland X31 5-fach Kombi war am Limit, den Leimbinder habe ich von 80 mm Stärke auf 68 mm gehobelt.

27 laufende Meter in 4 Durchgängen plus anschließendes fügen mit ausgerichteten Rollböcken die ich auf den

Werkstattboden festgespaxt hatte.

Die Rollenböcke habe ich mit Laser ausgerichtet.

Ein 4m Balken ist einfach zu lang für eine 310er Maschine mit einer Gesamtlänge der Tische um die 1,4 m.

Jetzt die einzelnen Lamellen so zusammenlegen um bei der geschwungenen Form der Wangen möglichst wenig Verschnitt zu haben.

(Bei dem rangieren mit diesen Längen zahlte es sich aus, dass ich alle Werkstattmöbel auf gleiche Höhe gebracht habe,

die Kombimaschine leicht darunter.)

Mit der Makita Kappsäge alles abgelängt, mit Flachdübel gegen verrutschen gesichert und alles zum verleimen vorbereitet.

mit der 85er Bosch auf DIY Kappschiene immer sofort abglängt wo die Maße klar waren um in der kleinen Werkstatt zurecht zu kommen. Die Rohlinge waren nun zu groß für die Makita Kappsäge….

meine kleine rollbare Werkbank …unverzichtbar nur mit ihr war es überhaupt möglich die großen Teile schonend und schnell zu bewegen.

≈ 60 kg 4m lang konnten so mal eben gedreht oder aus dem Weg gefahren werden.

Fortsetzung folgt.....

dacht mir, wenn ich schon so lange nix von mir hören lassen hab ohne mich bei euch abzumelden,

dann gibt's jetzt wenigstens ne Projektvorstellung.

Gerade Treppen hab ich schon ein paar gebaut auch halb gewendelt über Podest aber noch keine mit Stufen verziehen.

Das Projekt ist seit gut einem Jahr abgeschlossen.

So sah es aus und daraus folgte mein vorab Aufmaß und eine grobe Sketchup Planung:

Hier sind die Konstrukttionsdreiecke zu sehen mit denen der Auftritt, Steigung und das Verziehen der Treppe ermittelt wird. (das ist die Winkelmethode, Leisten und Koordinatenmethode gibt's auch noch)

Die Feinabstimmung geschieht manuell.

Diesen ersten Entwurf änderte ich noch 4 mal bis er mir gefiel und konstruktiv umsetzbar war.

Aufgrund dieser Daten bin ich dann zu Dittrichs-Treppenbauschablonen der mir noch den Vorschlag machte

den Antrittsbereich also den unteren Lauf der Treppe auf 104 cm breite zu setzen, im Gegensatz zu den 94cm im oberen Lauf:

Zuerst plante ich die 1:1 Schablonen in Sketchup doch zur Sicherheit ließ ich mir von Dittrichs-Treppenbauschablonen auch eine anfertigen.

Meine Sketchupzeichnungen ließ ich bei einer Online-Druckerei in D auf endlos Papier ausdrucken ( günstig für 30,- €, nur ohne Klebebeschichtung)

Zur meiner Freude stellte ich fest, dass meine eigenen Schablonen im Vergleich zu Dittrichs keine Fehler aufwiesen.

Ich verwendete aber doch die gekaufte (≈270,- €) schon alleine wegen der Klebebeschichtung.

Jetzt gab es 2 Hürden zu nehmen, zum einen bin ich hier (Korsika) an keine Wangenrohlinge gekommen, wurde dabei fast 2 Monate hingehalten bis es am Ende hieß, neee geht nicht…

Die Verzögerung blieb auf der Baustelle quasi unbemerkt weil dort der Trockenbauer mit dem Bauherr und

der Maurerfirma im Clinch lag (über ein halbes Jahr lang)

die andere Hürde, meine kleine Werkstatt von 28 m² (gibt aber noch einen „Vorraum“ mit 26 m² )

Die Treppenwangen habe ich dann aus 2 Leimbinder BSH (Brettschichtholz) in Sichtqualität mit dem Querschnitt 140x80, 13,5 m lang selber gefertigt.

Das BSH kam aus Deutschland Magdeburg beide Balken für 340,- netto:

Meine Robland X31 5-fach Kombi war am Limit, den Leimbinder habe ich von 80 mm Stärke auf 68 mm gehobelt.

27 laufende Meter in 4 Durchgängen plus anschließendes fügen mit ausgerichteten Rollböcken die ich auf den

Werkstattboden festgespaxt hatte.

Die Rollenböcke habe ich mit Laser ausgerichtet.

Ein 4m Balken ist einfach zu lang für eine 310er Maschine mit einer Gesamtlänge der Tische um die 1,4 m.

Jetzt die einzelnen Lamellen so zusammenlegen um bei der geschwungenen Form der Wangen möglichst wenig Verschnitt zu haben.

(Bei dem rangieren mit diesen Längen zahlte es sich aus, dass ich alle Werkstattmöbel auf gleiche Höhe gebracht habe,

die Kombimaschine leicht darunter.)

Mit der Makita Kappsäge alles abgelängt, mit Flachdübel gegen verrutschen gesichert und alles zum verleimen vorbereitet.

mit der 85er Bosch auf DIY Kappschiene immer sofort abglängt wo die Maße klar waren um in der kleinen Werkstatt zurecht zu kommen. Die Rohlinge waren nun zu groß für die Makita Kappsäge….

meine kleine rollbare Werkbank …unverzichtbar nur mit ihr war es überhaupt möglich die großen Teile schonend und schnell zu bewegen.

≈ 60 kg 4m lang konnten so mal eben gedreht oder aus dem Weg gefahren werden.

Fortsetzung folgt.....