Guten Morgen,

Diese Woche verlief nicht so, wie eigentlich gedacht.

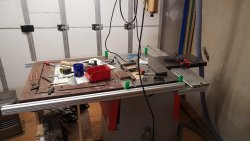

Dazu aber später. Das Konstrukt der Verschiebeeinheit mit Längsanschlag

War ja montiert. Nun ging es an die exakte Ausrichtung des Anschlages.

Die vorherige Ausrichtung wurde dabei verworfen. Für die neue Vorgehensweise

habe ich die Vierkantprofiele der Vorder und Rückseite gelöst und dann der Anschlag

So genau wie Möglich ausgerichtet. Nach der erneuten Fixierung der Profile erfolgte die

Befestigung der Quertraversen links und rechts der TKS.

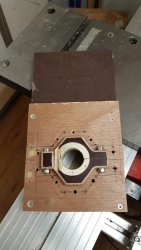

Die Verbindung der Messeinheit mit dem Anschlag sollte über eine Adapterplatte,

in die Magnete eingeklebt werden und einer Metallplatte an der Messeinheit realisiert werden.

Soweit die Vorstellung.

Und so sollte es dann funktionieren, zumindest war es so gedacht.

Der Anschlag ist so eingestellt, das das gesägte Material absolut parallel geschnitten wird.

Damit war ich dann schon mal sehr zufrieden.

Die Einstellung der Bemaßung raubte mir aber fast die Nerven.

Im Video sieht das alles super aus und ich glaube auch das es so funktioniert.

Nur 1/100el ??? Ein minimalster Druck verändert das vorgegebene Maß enorm ,

zumindest im Bereich 0,00. Natürlich bestand der Ehrgeiz darin es so zu realisieren wie im Video gesehen.

Ehrlich gesagt, Ich habe es bis heute nicht geschafft. Bin aber dem Knackpunkt näher gehkommen.

Die Fixierung des Schlittens erfolgt über einen Spannhebel, der eine Nutenstein gegen das darunter

laufende Vierkantprofil spannt. Dadurch, dass die Schraube Spiel in der Bohrung hat und der

Hebel nicht absolut senkrecht spannt verschiebt sich der Schlitten bis zu 0,3 mm. Das ist erst mal Fakt

und logisch.

Bei meinem Projekt kommt noch dazu, das alle Bohrungen auf der alten Bohrmaschine gemacht wurden

und da war absolut nichts genau. Aber jetzt musste eine Lösung her,

die zumindest ein zufriedenstellendes Ergebnis bewerkstelligt, Heißt das Spiel der Schraube Hebel / Nutenstein

musste verringert werden. Verbessert habe ich die Situation damit, das ich selbstklebende Alufolie um das

Gewinde geklebt habe, bis die Schraube halbwegs straff sitzt.

Mit dieser Folie hatte ich in vergangenen Projekten schon gute Erfahrungen gemacht, zumal ja die Führung

auch aus Alu besteht. Somit konnte ich erst mal die 0,0 auf 0,00 reduzieren.

Aber Ehrlich, 0,00 ist ein Joke. Ich war schon drauf und dran die 100el Stelle zu überkleben.

Werde ich bestimmt auch machen.

Wenn die Feineinstellung benutzt wird und der Hebel nicht angezogen wird,

ist der Anschlag fest und die Maßeinstellung fest ohne sich zu verändern.

Soweit das momentane Ergebnis bzw. der Zustand. Gut oder nicht Gut, das ist hier die Frage????!!!!

Bei #13 hatte ich ja die Frage hinsichtlich Spannzange gestellt.

Sebastian #14 hatte eine Vorschlag in Richtung Tischlerschraubstock gemacht.

Nachdem viele Seiten und Bewertungen im Netz durchleuchtet waren,

habe ich mich für ein Teil der Fa Eclipse aus England entschieden.

Nach längeren Lieferschwierigkeiten ist das Teil nun endlich eingetroffen..

Ich bin angenehm überrascht, was die Qualität betrifft.

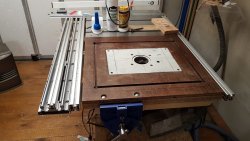

Ursprünglich war ja angedacht noch einen neuen Frästisch zu bauen.

Dieses Projekt habe ich aber aufgegeben, da die jetzige Gegebenheit es zulässt,

den Schraubstock platzmäßig zu montieren. Ich musste lediglich den linken Griff der Fräse entfernen.

Somit war genügend Platz zur linken Ecke gegeben.

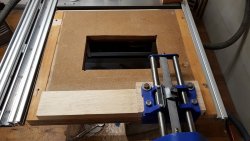

Zuerst wurde die Stirnkante begradigt.

Hier zeigte sich wie stabil und genau der neue Anschlag ist.

Danach erfolgte eine Aufdopplung mit Restmaterial.

Ich bin mir nicht sicher, was das linke Stück für Holz ist. Daraus werde ich auch den Anschluss

an die platte realisieren. Die Verstärkung für den Schraubstock ist aus Esche.

mal sehen!?

mal sehen!?