Dank für die zahlreiche Antwort, habe ich ungefähr das Gefühl bekommen, mindestens dass es geht. Ganz freihand bin ich nicht, ich habe immerhin eine gute Vorlage gebaut, mit der Kopiehülse kann man gutes Ergebnis erreichen wenn man es richtig mit dem Vorschub und der Drehzahl macht. Aber genau da braucht man das Gefühl, das ich noch nicht habe. Mit Holz schon, aber mit Alu nicht.

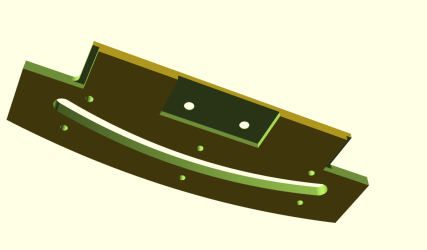

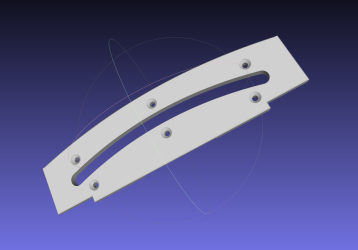

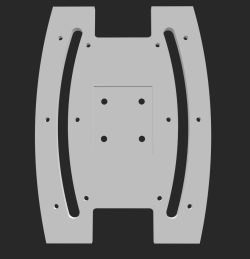

Mit einem CNC habe ich eigentlich geplannt, daher habe ich die CAD Zeichnung erstellt, und Prototype mit 3D-Druck gebaut, alles passt 0.1mm genau. Leider interessiert sich niemand für eine einzelne Anfertigung, so muss ich selbst machen. Mit einer nicht idealen Betriebsbedingung für die Fräser habe ich schon gerechnet, deswegen habe ich mehre Schaftfräser in der Größe von 6mm und 8mm, und 1x 10mm Planfräser bestellt.

Mit 3000 geht es, das ist die Drehzahl der meisten Hobbyfräsmaschienen. Aber je mehr desto besser für Alu, wobei ich nicht weiß wie sich das führen lässt.

Mir ist immer noch nicht klar wie du das spannen willst - wie ein Fräszirkel für Holz etwa?

Ich würde zu kleiner Frästiefe raten, max. 0,5 mm pro Durchgang.

Und lass die Löcher weg, da hakt nur der Fräser ein.

ich hatte eine 0 weniger da, meine Fräsermachine läuft von 10 000 bis 30 000. Die Löcher sind noch nicht da. Die Bilder oben sind nur von meinem Prototyp. Aber die Löcher muss ich trotzdem erst bohren, damit ich den Prototyp auf meinem Alu-Platten festschraube, dann fange ich mit dem Fräsen an, damit ich den Einschnitt eins zu eins wie aus dem Prototyp erzeugen kann. Hier habe ich das Bild von meinem finalen Produkt. Der Oberfräser mit Kopiehülse sitzt dann auf dem Prototyp, und läuft nur entlang den Schienen. Aber

@depitter hat geschrieben, man muss die Machine richtig festhalten. Ohne die Hinweisung würde ich den Gewalt unterschätzen. Die Platte ist teuer, muss ich ohne Fehler durchgehen, deswegen höre ich sehr gerne Erfahrungen von Euch.

Wenn ich Erfolg mit den Schienen, also den kurvigen Einschnitten links und rechts, bekomme, dann fange ich mit der Senkung in dem mitteren Bereich an. Der Vorteil dass ich für die Flächensenkung mit einem Tischbohrer anfange, statt mit dem Oberfräser, ist dass der Fräserkopf länger am Leben bleibt. Die Makita Bohrermachine ist sehr präzise, hat null Spiel und ruhigen Lauf, und mit Gangschaltung kann ich dann die Drehzahl auf 2900 festhalten. Was anders ist, dass ich das Werkstück dieses mal unter dem Fräser hin und her schieben muss. Die Aktion habe ich noch nie gemacht. Normalerweise schiebe ich mein Holzstück entlang einem Anschlag oben auf dem Tischfräser. Keine Ahnung, welche böse Überraschung würde vorkommen? Aber das muss ich nicht tun, mit dem Oberfräser gehts auch auf Kosten der Lebensdauer des Fräserkopfs. Für die Schienen habe ich keine andere Wahl.

Also mein Vorhaben liegt ganz fest, nur möchte ich vorausschauen, oder mit welcher bösen Überraschung ich eventuell rechen muss. Mit 20 Löchern, dann feilen, und dann zum Schluß fräsen als finishing war meine erste Vorstellung, dauert etwas länger, aber sicherer. Aber dann laut euer Erfahrung ist eine gleichmässige Bewegung schwermöglich ist. Mein Gefühl sagt, die Erfolgsquote liegt bei ca. 90% ... Aber für tolles Ergebnis sind folgende Varianten zum Vergleichen:

1. 20 Löcher bohren, dann fräsen. Vorteil, sicherer, und Fräserkopf bleibt schonend. Nachteil, keine gleichmässige Bewegung.

2. Ohne Bohren, direkt anfräsen, aber mit kleiner Schnitttiefe. Vorteil: Gleichmässig, und man hat noch die Möglichkeit, zu lernen und das Gefühl zu bekommen, ohne Schaden einzurichten. Nachteil: dass man mehre Fräser für die Arbeit rechnen muss.

3. Normale Holzfräser mit Wedelmesser. Das geht vielleicht für normales Alu. Hier habe ich 7075 legiertes Alu, das ist sehr hart, hat die Zugfestigkeit nah an Stahl.

Ja gut. Ich glaube, die Testarbeit ist unvermeidlich.