jominho

ww-esche

Hallo liebe Holzwürmer,

ich habe gemerkt, dass ich dringend eine vernünftige Werkbank mit vielen Möglichkeiten Werkstücke einzuspannen etc. brauche.

Es gibt allerdings ein paar Anforderungen, die ich erfüllen muss und ein paar Wünsche, die ich unterkriegen möchte:

Frage an euch: Ist so etwas überhaupt realisierbar? Muss man so etwas definitiv komplett selber bauen oder gibt es fertige Werkbänke, die man entsprechend aufrüsten könnte? Hat jemand vielleicht selbst mal so etwas gebaut oder kennt eine gute Anleitung?

Viele Grüße

Michael

ich habe gemerkt, dass ich dringend eine vernünftige Werkbank mit vielen Möglichkeiten Werkstücke einzuspannen etc. brauche.

Es gibt allerdings ein paar Anforderungen, die ich erfüllen muss und ein paar Wünsche, die ich unterkriegen möchte:

- Die Bank sollte beweglich sein, also so, dass man sie zur Seite schieben kann

- Sie müsste auch einfach auseinander und zusammen zu bauen sein, falls man sie mal an einem anderen Ort aufbauen möchte

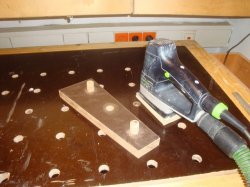

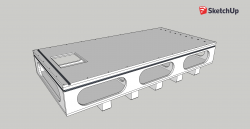

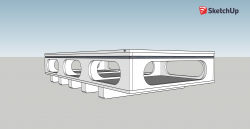

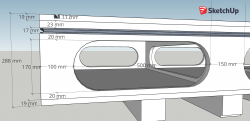

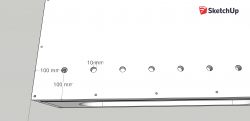

- Ich hätte als Tischplatte am liebsten eine Lochplatte, gerne auch mit einer Vorderzange und T-Profilen an allen Seiten

- Zusätzlich ist die Überlegungen auf einer Seite auch direkt eine Einlegeplatte einzulassen, um die Werkbank als Frästisch nutzen zu können. Unter der Bank sollten entsprechend also auch Verstaumöglichkeiten vorhanden sein, z.b. für Parallelanschlag, Zubehör, Werkzeug etc.

Frage an euch: Ist so etwas überhaupt realisierbar? Muss man so etwas definitiv komplett selber bauen oder gibt es fertige Werkbänke, die man entsprechend aufrüsten könnte? Hat jemand vielleicht selbst mal so etwas gebaut oder kennt eine gute Anleitung?

Viele Grüße

Michael