Huhu

Bernardo, ja ich weiß.... Bitte haut mich nicht... Grundaufbau halbwegs solide, der Rest ohne Nacharbeit fast für die Tonne, aber das Teil ist nun mal da und ich hab leider nicht die Kohle für ne Hammer K3.

Nachdem ich nun gefühlt einmal durch die Hölle und wieder zurück bin, habe ich nun endlich fast eine Säge, wie ich sie mir vorgestellt habe.

Um ehrlich zu sein hätte ich sie zwischendurch am liebsten zurückgegeben, aber da war die Maschine schon lange nicht mehr im Originalzustand.

Problem:

Ich habe den Flansch des Motors vermessen = 0,00mm Spiel. Die Form ist aber komisch, warum ist der Flansch nicht flach sondern hat einen 3mm ring? Dadurch ist die Auflagefläche für den Adapter unglaublich klein.

Beide Adapter habe ich vermessen = leichtes Spiel. Die hab ich auf der Drehbank nochmal gerade gemacht, nun haben beide auch 0,00mm Spiel.

Ich habe selbst die Mutter nochmal mit der Drehbank plan gemacht, also auch da = 0,00mm Spiel

Also: Motorflansch kein Spiel, Adapter kein Spiel, aber sobald die Schraube drauf kommt ist 0,5mm Spiel da. Ich hab 5 Blätter versucht und das Spiel lässt sich schon seitlich an der Aufnahme messen, also an den Blättern liegts auch nichts

Meine Vermutung: Das Linksgewinde vom Motorflansch ist irgendwie schief und drückt beim festschrauben das Blatt zur Seite, weil - wie erwähnt - die Aufnahme vom Motor nicht plan ist sondern diesen seltsamen Ring hat…

Also was tun?

Erst mal Motor raus und richtig messen? Vielleicht hat er doch spiel, es lässt sich im eingebauten Zustand schwer mit der Messuhr messen.

-------------------------------------------------------------------------------------------------------------------------------------------------------------------

Hier noch mein Leidensweg etwas im Detail:

Schiebeschlitten

Die Befestigung des Schiebeschlittens ist eine Katastrophe. Winkel schief, 4 Auflagepunkte sind zu wenig, die Madenschrauben drücken sich in das Alu, so nicht gut.

Ich habe ein 10mm gelastertes stück Stahl (Kosten ca 45. Euro) Eingesetz (Bild 1) und letztendlich verschweißt (Bild 2). Die 6x M10 Löcher dienen der Justierung mit Madenschrauben, die drei Langlöcher sind für die Befestigung des Schlittens mit der Möglichkeit es seitlich auszurichten.

Zwischen dem Schlitten und dem eingesetzten stück Stahl sitzt ein gelastertes 8mm Edelstahl Stück. Die Stahl-Madenschrauben pressen so gegen den Edelstahl und drücken sich so nicht ins Material. Die Schrauben zur Befestigung de Schlittens geht komplett durch beide Platten durch.

Das seitliche Flanschlager erleichtert die Justierung des Schiebeschlittens vorne nach rechts oder links.

Anbau Schiebeschlitten

Das Teil ist leider eine Vollkatastrophe. Es hat sich bei der Produktion beim schweißen so dermaßen verzogen, dass absolut nichts gerade war.

Mein Versuch es gerade zu feilen scheiterte an dem dünnen 2mm Blech. Wäre die Fläche Plan gewesen, wäre das Blech verschwunden…

Also ist das Teil in den Schrotteimer gewandert und ich habe ich mir den Seitenteil der Hammer K3 Nachgebaut:

Am Schlitten sitzt ein 40x20mm Stahlstück, mit zwei M8 Löchern, alles massiv im Prinzip eine Kopie von der Hammer K3 (Fast fertig auf dem Bild)

So ist es fertig und sogar mir digitalem Anschlag (mit feinjustierung ):

):

Einstellen lässt sich der Querwinkel mit einem Billig Mikrometer. Hilfreich wie die Hölle, 1000mal Besser als eine Madenschraube und das Teil kostete Gerde mal 7€:

Unten arm Arm müssen UNBEDINGT Horizontal-Kugellager rein. Sonst klackert es beim ziehen und drücken des Schlittens und die Konstruktion fühlt sich alleine durch die beiden 5€ Kugellager viel hochwertiger und stabiler an. So kann man die Schrauben nämlich auch anziehen!

Seitlicher Anschlag

Auch furchtbar, wie soll ich zwei Achsen mit nur einer Schraube ausrichten? Der Anschlag soll ja parallel zum Tisch und parallel (nach hinten offen) zum Sägeblatt.

Ich hab mir bei den ersten beiden löchern hinten eine Wippe aus einem Dicken Alublock gebaut. Die kann man mit zwei Madenschrauben neigen. so bleibt auch beim lösen der Schrauben die Stange für den Anschlag horizontal.

Leider keine Bilder grad da, kann ich aber bei Interesse mal liefern.

Die Probleme habe ich nun alle soweit gelöst, endlich.

Würde ich es mir nochmal antun?

Ich glaube nein...

Bernardo, ja ich weiß.... Bitte haut mich nicht... Grundaufbau halbwegs solide, der Rest ohne Nacharbeit fast für die Tonne, aber das Teil ist nun mal da und ich hab leider nicht die Kohle für ne Hammer K3.

Nachdem ich nun gefühlt einmal durch die Hölle und wieder zurück bin, habe ich nun endlich fast eine Säge, wie ich sie mir vorgestellt habe.

Um ehrlich zu sein hätte ich sie zwischendurch am liebsten zurückgegeben, aber da war die Maschine schon lange nicht mehr im Originalzustand.

Problem:

Ich habe den Flansch des Motors vermessen = 0,00mm Spiel. Die Form ist aber komisch, warum ist der Flansch nicht flach sondern hat einen 3mm ring? Dadurch ist die Auflagefläche für den Adapter unglaublich klein.

Beide Adapter habe ich vermessen = leichtes Spiel. Die hab ich auf der Drehbank nochmal gerade gemacht, nun haben beide auch 0,00mm Spiel.

Ich habe selbst die Mutter nochmal mit der Drehbank plan gemacht, also auch da = 0,00mm Spiel

Also: Motorflansch kein Spiel, Adapter kein Spiel, aber sobald die Schraube drauf kommt ist 0,5mm Spiel da. Ich hab 5 Blätter versucht und das Spiel lässt sich schon seitlich an der Aufnahme messen, also an den Blättern liegts auch nichts

Meine Vermutung: Das Linksgewinde vom Motorflansch ist irgendwie schief und drückt beim festschrauben das Blatt zur Seite, weil - wie erwähnt - die Aufnahme vom Motor nicht plan ist sondern diesen seltsamen Ring hat…

Also was tun?

Erst mal Motor raus und richtig messen? Vielleicht hat er doch spiel, es lässt sich im eingebauten Zustand schwer mit der Messuhr messen.

-------------------------------------------------------------------------------------------------------------------------------------------------------------------

Hier noch mein Leidensweg etwas im Detail:

Schiebeschlitten

Die Befestigung des Schiebeschlittens ist eine Katastrophe. Winkel schief, 4 Auflagepunkte sind zu wenig, die Madenschrauben drücken sich in das Alu, so nicht gut.

Ich habe ein 10mm gelastertes stück Stahl (Kosten ca 45. Euro) Eingesetz (Bild 1) und letztendlich verschweißt (Bild 2). Die 6x M10 Löcher dienen der Justierung mit Madenschrauben, die drei Langlöcher sind für die Befestigung des Schlittens mit der Möglichkeit es seitlich auszurichten.

Zwischen dem Schlitten und dem eingesetzten stück Stahl sitzt ein gelastertes 8mm Edelstahl Stück. Die Stahl-Madenschrauben pressen so gegen den Edelstahl und drücken sich so nicht ins Material. Die Schrauben zur Befestigung de Schlittens geht komplett durch beide Platten durch.

Das seitliche Flanschlager erleichtert die Justierung des Schiebeschlittens vorne nach rechts oder links.

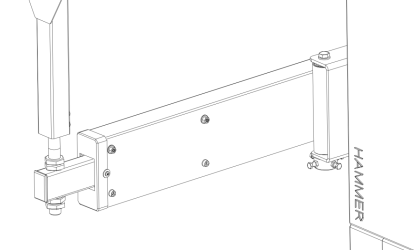

Anbau Schiebeschlitten

Das Teil ist leider eine Vollkatastrophe. Es hat sich bei der Produktion beim schweißen so dermaßen verzogen, dass absolut nichts gerade war.

Mein Versuch es gerade zu feilen scheiterte an dem dünnen 2mm Blech. Wäre die Fläche Plan gewesen, wäre das Blech verschwunden…

Also ist das Teil in den Schrotteimer gewandert und ich habe ich mir den Seitenteil der Hammer K3 Nachgebaut:

Am Schlitten sitzt ein 40x20mm Stahlstück, mit zwei M8 Löchern, alles massiv im Prinzip eine Kopie von der Hammer K3 (Fast fertig auf dem Bild)

So ist es fertig und sogar mir digitalem Anschlag (mit feinjustierung

Einstellen lässt sich der Querwinkel mit einem Billig Mikrometer. Hilfreich wie die Hölle, 1000mal Besser als eine Madenschraube und das Teil kostete Gerde mal 7€:

Unten arm Arm müssen UNBEDINGT Horizontal-Kugellager rein. Sonst klackert es beim ziehen und drücken des Schlittens und die Konstruktion fühlt sich alleine durch die beiden 5€ Kugellager viel hochwertiger und stabiler an. So kann man die Schrauben nämlich auch anziehen!

Seitlicher Anschlag

Auch furchtbar, wie soll ich zwei Achsen mit nur einer Schraube ausrichten? Der Anschlag soll ja parallel zum Tisch und parallel (nach hinten offen) zum Sägeblatt.

Ich hab mir bei den ersten beiden löchern hinten eine Wippe aus einem Dicken Alublock gebaut. Die kann man mit zwei Madenschrauben neigen. so bleibt auch beim lösen der Schrauben die Stange für den Anschlag horizontal.

Leider keine Bilder grad da, kann ich aber bei Interesse mal liefern.

Die Probleme habe ich nun alle soweit gelöst, endlich.

Würde ich es mir nochmal antun?

Ich glaube nein...