Hier muss Du aber daran denken, dass die „Koppellöcher“ als zusätzliche Löcher mit 20 mm In der Schablone ausführst. (Aber vielleicht hast Du daran schon gedacht…)

Hüstel. Nein. Danke für den Hinweis.

War gedanklich noch bei meiner Schablone mit Bündigfräser - die natürlich identische Lochgrößen ( wie in der Schablone) erzeugt.

Werde daher in der Schablone die Kopierhülsenbohrung als Sackloch nur so tief in die Schablone bohren, wie für die Kopierhülse zum Führen benötigt. Den endgültigen Durchstoß soll dann der eigentliche Fräser vornehmen. So entsteht dann um unteren Teil der Schablone ein Loch daß genau so groß ist wie die Sacklöcher im Werkstück. Damit wird dann gekoppelt.

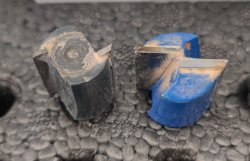

Bisher habe ich noch keinen Nutfräser der beim Eintauchen unten flach fräst, sondern nur konisch. Bei der Bewegung in einer Nut räumt er dann zwar flach, aber beim reinen Einbohren ohne seitliche Bewegung ist der Nutgrund nicht flach. Es muß aber schon flach sein.

Also habe ich kleinere Fräser (12mm, 16mm) verwendet - die zwar den gleichen Mangel haben - aber in der Kopierhülse bewegt werden können, und damit den Nutgrund flachräumen können.

Habe bei meinen Versuchen festgestellt, daß die Kopierhülse sich nicht so schön ruckelfrei führen läßt wie das Kugellager eines Bündigfräsers und der Nutgrund auch nicht wirklich perfekt aussieht. Ich werde das mal systematisch untersuchen und auch ein paar Bilder machen. Liegt vielleicht an einer Kombination aus Fräser und Maschinenbediener.

Die Z2+1

Nutfräser - mit hoffentlich flachen Grund - sind noch im Zulauf. Vielleicht können die das richten.

Alternative: Ein 20mm Forstner-Kunst- oder sonstwas Bohrer. 3mm tief Bohren. Mit einem 20mm Locheisen aus Furnier runde Plattln (auf gut Hochdeutsch auch Plättchen genannt) schlagen. Ein Tropfen Leim oder Superkleber ins Loch. Plattl hieingedrückt. Fertig. Dadurch hat man ein Loch das auch am Grund sauber ist.

Das ist eine wirklich gute Alternative Idee die ich gestern mal ausprobiert habe und parallel ebenfalls verfolge. Der Nutgrund ist dadurch logischerweise am saubersten. Und das löst ein weiteres "Problem" das ich habe. Einige meiner System-Lego-Möbel sind mit Multiplex Platten gefertigt. Da hängt es von der zufälligen Beschaffenheit der Platte und der Sacklochtiefe ab wie die Löcher farblich aussehen (wegen der Schichten). Das Problem wäre dann dadurch auch gelöst.

Aber meinen geliebten Bormax 2.0 Forstnerbohrer kann ich nicht so einfach in die Fräse einsetzen (Sechskant) und damit kann ich das Verfahren mit den Kopierhülsen nicht machen. Ich könnte den Sechskant Schaft entfernen. Dann hat er einen 8mm Schaft.

Das wäre dann vielleicht die beste Lösung. Schablonenloch 27mm, Kopierhülse 27mm, Forsterbohrer.

Für die Löcher in denen ich Füße einklebe ist das Zentrierloch keine Problem und in teilweise sichtbaren Bodenlöcher kommt ein Plättchen eingeklebt.

So viele Überlegungen für eine eigentlich simple Sache.