Helibob

ww-robinie

Hallo zusammen,

möchte auch mal ein Projekt vorstellen - für manch einen habe ich vielleicht "nur auf's Knöpfchen gedrückt", weil die Bearbeitung vorwiegend CNC erfolgte und für Andere ist es vielleicht etwas viel Aufwand für den Zweck. Für mich war es jedoch auch zum Ausprobieren, Lernen und wenn etwas nicht ganz so wird, kann man viel entspannter darüber hinweg sehen.

Nachdem meine Maschine immer nur provisorisch aufgebaut war/ist, musste nun endlich mal eine vernünftige, dauerhafte Unterkonstruktion her. (Das Provisorium war bedingt, da ich das alte Haus abgerissen, die Maschinen anderweitig im Dachraum untergestellt hatte, zwischenzeitlich neu gebaut hatte und diese nun zumindest in den neuen Räumlichkeiten eingezogen ist. In den Räumlichkeiten ist noch nicht alles fertig, darum muss sie auch besser versetzt werden können, wie es aktuell der Fall ist.)

Lastenheft/Anforderungen bei der Planung an der Unterkonstruktion:

Mein Fazit bisher:

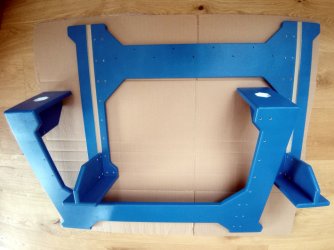

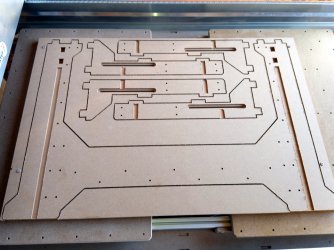

Viel mehr gibt es glaube ich erstmal nicht zu schreiben - paar Foto's wollt ihr glaub noch sehen - endgültiger Zusammenbau erfolgt, wenn die Farbe vollends durchgetrocknet ist. Derweil könnt ihr ja schon mal rätseln, wo wie was hin-/zusammengehört.

Ach ja, es sind insgesamt 36 gefräste Einzelteile.

Das Detailfoto zeigt, wie ich mit meiner Hand-geführten Oberfräse etwas zuviel Elan hatte und die Rundung nicht ausgelassen hatte.

Gruß Matze

möchte auch mal ein Projekt vorstellen - für manch einen habe ich vielleicht "nur auf's Knöpfchen gedrückt", weil die Bearbeitung vorwiegend CNC erfolgte und für Andere ist es vielleicht etwas viel Aufwand für den Zweck. Für mich war es jedoch auch zum Ausprobieren, Lernen und wenn etwas nicht ganz so wird, kann man viel entspannter darüber hinweg sehen.

Nachdem meine Maschine immer nur provisorisch aufgebaut war/ist, musste nun endlich mal eine vernünftige, dauerhafte Unterkonstruktion her. (Das Provisorium war bedingt, da ich das alte Haus abgerissen, die Maschinen anderweitig im Dachraum untergestellt hatte, zwischenzeitlich neu gebaut hatte und diese nun zumindest in den neuen Räumlichkeiten eingezogen ist. In den Räumlichkeiten ist noch nicht alles fertig, darum muss sie auch besser versetzt werden können, wie es aktuell der Fall ist.)

Lastenheft/Anforderungen bei der Planung an der Unterkonstruktion:

- Standfest mit Boden-Nivellierung

- Plane, Postions -genaue Auflagefläche

- Versetzbar (mit Hubwagen)

- Stirnseitiges Fräsen von Bauteilen, im besten Fall bis zu 1m Höhe mit moderater Umrüstzeit möglich (CNC-Fräse ist nach unten frei).

- Möglichkeiten und eine gewisse Flexibilität um Bauteile zu spannen/fixieren, bzw, Maschinen-Zubehör auf nehme zu können.

- Die CNC Fräse (High-Z/S 1400T) optional abnehmbar (Maschinen könnte theoretisch auf eine größere Platte für die Bearbeitung dieser gesetzt werden.)

Mein Fazit bisher:

- Die Zeit zum Zeichnen war höher als erwartet, dafür habe ich einiges gelernt/vertiefen können und für mich eine funktionierende Methode gefunden, dass die Teile später auch zusammen passen. (Hatte eigentlich damit gerechnet über kurz oder lang auf 3-D gehen zu müssen.)

- Mit nur Rolle, Pinsel und als blutiger Anfänger ist man ganz schön beschäftigt für die Oberfläche.

- Die Schrift "HIGH" ist mit einer Frästiefe von 2mm und einer Höhe von 24mm optimal für die 50-er Rolle, bei der großen Schrift (mit 64mm Höhe) ist es arg grenz-wertig. Logo mit nur 1,5mm Breite ist mit der weißen Grundierung fummelig, danach easy und das Ergebnis nicht so schlecht.

Viel mehr gibt es glaube ich erstmal nicht zu schreiben - paar Foto's wollt ihr glaub noch sehen - endgültiger Zusammenbau erfolgt, wenn die Farbe vollends durchgetrocknet ist. Derweil könnt ihr ja schon mal rätseln, wo wie was hin-/zusammengehört.

Ach ja, es sind insgesamt 36 gefräste Einzelteile.

Das Detailfoto zeigt, wie ich mit meiner Hand-geführten Oberfräse etwas zuviel Elan hatte und die Rundung nicht ausgelassen hatte.

Gruß Matze