es gibt wieder 'was zu lesen:

Dickentisch, Untergestell und Probelauf

Mit einer Entscheidung, die ich bereits im vorhergehenden Kapitel erläutert hatte, war der Bau eines Dickentisches wieder eine beschlossene Sache. Das fahrbare Gestell war aber für die Verwendung eines weiteren Tisches so nicht geeignet, es musste also hergerichtet werden. Der Begriff vom

fahrbaren Gestell ist sicher auch kein treffender Ausdruck, weil der Rahmen der Abrichte als selbsttragendes Element kein echtes Untergestell erforderlich machte. Daher waren es nur 4 Beine, mit dem oberen Ende bisher an den Rahmen der Abrichte geschraubt, mit dem unteren Ende an zwei Bodenplatten befestigt an denen die Tragrollen jeweils zu zweit unter die Bodenplatten geschraubt waren. Diese Bodenplatten waren aus stabilem Buchenholz gefertigt und sollten nach entsprechender Aufarbeitung wieder verwendet werden.

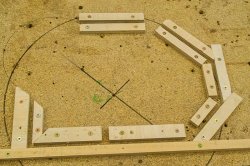

Zunächst waren die Bodenplatten zu demontieren, in der Mitte zu teilen und die Teilstücke so herzurichten, dass ich durch Einfügen von jeweils 2 unterschiedlich langen Buchenbrettern die neue erforderliche Breite erzielen konnte. Die Längen wurden genauestens angepasst, so dass beim Verleimen so gut wie kein Spalt entstehen konnte, lediglich die Breite der einzufügenden Bretter hatten etwas Übermaß. Den Überstand hatte ich nach dem Abbinden des Leims auf der Abrichte beseitigt und konnte somit schon einmal die Qualitäten der neuen Abrichte genießen. Leider hatte ich davon keine Bilder gemacht, weswegen die verbale Beschreibung reichen muss.

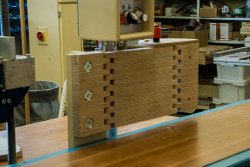

Mit der Anfertigung des Dickentisches wurde ganz klar der Endspurt eingeleitet. Den Dickentisch hatte ich als simple Torsionsbox geplant. Aber was heißt Planung? Eigentlich gab's außer mit der Festlegung als Quader und dessen Ausmaße keine Planung! 3 ganze Zahlen auf einem Fetzen Papier in der Werkstatt. Aus denen dann eine kurze Schnittliste für das Zuschneiden auf der FKS entstand - und das war es dann auch schon.

Die Deckseiten und auch die Seitenteile sollten an den auftreffenden Kanten miteinander verklinkt werden. Das Ausführen der Verklinkungsschnitte quer zum Brett erfolgte serienweise auf der FKS, die Längsschnitte liefen auf der BS selbst mit dem breiten Sägeband so gut, dass ich von der Schnittqualität überhaupt mehr als überrascht war. Das Verleimen der Box war danach nur noch ein geübtes Spiel. Die gesamte Box wurde aus MPX Birke zu 12 mm hergestellt, so dass die Seitenwände in bestimmten Bereichen gedoppelt wurden, um dort später kraftschlüssige bzw. stoffschlüssige Verbindungen zu errichten.

Hatte ich schon die Tischflächen der Abrichte mit Kirsche in Art von hauchdünnen (3 mm) Leisten belegt, so sollte auch der Dickentisch in der Tat nicht nachstehen. Leider konnte ich nicht über Reste verfügen, die breitere Streifen zulassen würden. Auch hier war meine Abrichte im Einsatz, so dass immer eine verleimfähige Seite am Parallelanschlag der BS zu liegen kam. Das machte sich gut. Den Verleimvorgang hatte ich sorgfältig geplant und später mit einem Trick abgeschlossen, den ich schon einmal erfolgreich geprobt hatte.

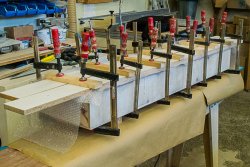

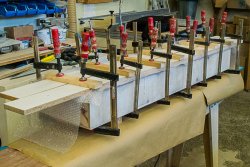

Vor dem Verleimvorgang hatte ich aus meinem Fundus einige Streifen Luftpolsterfolie zurecht gelegt, für den Pressvorgang sollten es etwa 10 Lagen sein. Auf die Luftpolsterfolie kamen zwei durch gehende Streifen einer Spanplatte, die ich als Reste mal irgendwo eingesammelt hatte. Ein paar Querhölzer als ausgleichende Zulagen vervollständigten meine Verleimpresse für diese Fläche.

Zunächst wollten die Streifen aus Kirsche gut sortiert und nebeneinander auf einer Fläche ausgerichtet sein. Dabei wurden die Streifen auf der für die Verleimung abgewandten Seite mit Textil verstärkten Klebebändern zusammen gefügt. Danach wurde die Oberseite der Box und auch die Verleimseite der Kirsche-Streifen sorgfältig mit Leim benetzt und der überschüssige Leim mit einem feinen Zahnspachtel sorgfältig abgezogen, und zwar gegeneinander in der Querrichtung. Das verhinderte, dass sich Stellen mit gleichermaßen zu viel und zu wenig Leim bilden konnten. Trotzdem der Leim hauchdünn aufgetragen wurde, war dabei aber sichergestellt, dass sich ein fein verteiltes Gitter von beleimten Punkten gegenüber lagen.

Nach dem Ausrichten der Streifenschicht aus Kirsche kamen darüber die Streifen aus Luftpolsterfolie zu liegen, so dass sich keine Überlappungen innerhalb einer Schicht bilden konnten. Zum Schluss erfolgte die Abdeckung der Luftpolsterfolie mit den Spanplattenstreifen. Und so begann der Prozess, die Zwingen und die Zulagen anzusetzen, das Spannen geschah von der Mitte her, um überschüssigen Leim zum Rand zu drängen, so dass er sich nicht an irgendeiner Stelle sammeln konnte.

Nach dem der Leim über Nacht trocknen konnte, mussten die Ränder der neuen Fläche aus Kirsche bündig gezogen werden, fräsen empfahl sich nicht, sägen auf der BS und schleifen waren die bevorzugten Arbeitsgänge. In einem letzten Arbeitsgang wurde die Fläche plan gefräst. Somit war alles klar, den Probeaufbau des gesamten Ensembles durchzuführen und wo es notwendig war, sollten auch die entsprechenden Nacharbeiten ausgeführt werden.

Bevor der endgültige Zusammenbau vonstatten gehen sollte, hatte ich mich noch um den Farbanstrich gekümmert. Die Box wurde sorgfältig gespachtelt und geschliffen, die anderen Bauteile mussten nur etwas geschliffen werden, bevor ich die Grundierung auftragen konnte. Ich arbeite vorzugsweise mit einem schnelltrocknenden PU-Lack (Grundierung und Decklack) der hauptsächlich im professionellen Bereich zur Anwendung kommt. Zu dem Zeitpunkt war das Wetter sehr gnädig mit mir, so dass mir alle Arbeiten an einem Nachmittage gelangen. Nach der Durchtrocknung über Nacht, konnte der nächste Schritt erfolgen, die Decklackierung der Tische. Ich hatte eine 2k-DD-Lackierung aufgebracht, Hesse Lignal PUR seidenmatt DE554 mit Härter in 5:1, in 3 Schichten nass-in-nass. Das hat beste Gleiteigenschaften und sollte die Flächenabnutzung dank der geringeren Reibung schon erheblich reduzieren.

Und dann kam der Zeitpunkt, an dem endlich das Probehobeln stattfinden sollte. Natürlich wollte ich auch mal die Späne fliegen sehen. Deswegen hatte ich nach dem ersten Durchgang den Schlauch vom Anschluss der Absaugung abgezogen. Ich glaube, die Bilder sprechen für sich. Für den Augenblick war erst einmal alles getan, es blieb nur noch eine Handlung übrig, ein Foto von einer Hobelprobe zu machen.

Und hier das Ergebnis der Hobelprobe (Ahorn), das Objektiv (40 mm mit 1:2,8 ) war gerade vielleicht 10 cm von der Oberfläche mit schräger Sicht auf's Objekt entfernt.

----------------------

An dieser Stelle bin ich mit der Projektvorstellung an dem Punkt angekommen, an dem der Stand des Projektes sich aktuell befindet. Mir hat es bis an diesen Punkt sehr viel Spaß gemacht, beim Bauen, beim Schreiben. Ich wollte diesen Spaß mit allen Lesern teilen und freue mich über die Teilnahme, die sich in den Kommentaren widerspiegelt. Das ist ein Gewinn für alle, die an diesem Forum teilnehmen. Ich hoffe auch, dass jeder andere seinen Gewinn aus meiner Projektvorstellung ziehen kann.

Damit ist die Projektvorstellung aber noch nicht beendet, denn das Projekt ist schließlich noch auch nicht beendet. Neben den feststehenden Notwendigkeiten, die Sicherheit der Maschine auf das maximal Mögliche anzuheben, gibt es noch genügend andere Dinge zu tun. Sobald es einen Fortschritt zu teilen gibt, werde ich darüber schreiben. Jetzt aber bin erst einmal froh, dass ich meinen Sitzungsmarathon beenden kann.

Bis demnächst

Batucada