MTrp

ww-robinie

Ich möchte Euch gerne mal ein Projekt aus meiner Werkstatt vorstellen. Ich habe mich kürzlich mit Möglichkeiten zum Vakuum-Spannen in der Hobbywerkstatt auseinander gesetzt - siehe dazu auch diesen Thread: https://www.woodworker.de/forum/threads/diy-vakuum-spanner-staubsauger-oder-druckluft.139361/

Einsatzzweck

Meine Hauptmotivation für den Bau einer solchen Vorrichtung ist, dass ich mir insbesondere das Schleifen von Werkstücken mit dem Exzenterschleifer vereinfachen möchte. Das ist für mich besonders wichtig, weil ich seit einem Jahr weiß, dass ich einen schweren Schaden in der linken Schulter habe und das Fixieren von Werkstücken mit der linken Hand auf einer horizontalen Fläche für meine Schulter „Gift“ ist. Aber auch für das Fräsen mit der handgeführten Oberfräse u. dgl. soll so ein Vakuum-Spanner geeignet sein.

Vorwort

Nach einigen Recherchen habe ich mich für den Bau des Vakuum-Spanntischs von „HolzWerken“ entschieden, der mit einem Staubsauger betrieben wird. Ich habe mich für die Staubsauger- und gegen die Druckluft-Variante entschieden, weil mir das permanente Zischgeräusch der Umwandlungsdüse ziemlich störend scheint, dito der Lärm des Kompressors. Manche User haben in dem anderen Thread auch auf den hohen Energieverbrauch hingewiesen. Mir scheint es auch praktisch, dass das Vakuum durch die Einschaltautomatik des Staubsaugers beim Schleifen (oder Fräsen) automatisch aufgebaut und danach auch wieder gelöst wird.

Ergänzend zum YT-Video habe ich mir auch die Bauanleitung aus der HolzWerken-Ausgabe Nr 74 besorgt. Ich habe den Spanntisch allerdings wesentlich abgeändert und auf meine Bedürfnisse angepasst. Auf das Original bzw. die Bauanleitung hierfür, meine Anpassungen und wie sich diese so bewähren sowie meine ersten Erfahrungen bei der Anwendung des Spanntisches möchte ich in dieser Projektvorstellung eingehen. Vorausschicken möchte ich, dass weder die Herstellung noch das Endergebnis frei von Fehlern sind. Ich zeige es trotzdem her und hoffe auf einen konstruktiven Austausch.

Maße & Material

Verwendet wird 18mm MPX. Das „Original“ aus der HolzWerken-Bauanleitung hat die Maße 1.000 x 250 x 128mm. Ich habe das auf 850 x 360 x 114mm abgeändert: Länge und Breite passen besser für die Stellen in meiner Werkstatt, an denen ich das Teil verwenden möchte. Ich lege die Spannhilfe nicht auf Böcke sondern auf die Hobelbank oder eine Werkbank. Hierfür wollte ich die Höhe so gut es geht reduzieren. Der „Luftkanal“ zwischen Boden und Deckel hat im Original 80mm Höhe. Mit Blick auf die 50er HT-Rohre, die ich als Anschlüsse verwende, konnte ich das lediglich auf 70mm reduzieren.

Boden und Deckel werden im Original mit einer 6mm Bautenschutz-Matte belegt. Meine Matte hat bewusst nur 4mm. Die Matte wird mit PU-Leim bzw. PUR-Kleber auf die MPX-Platte geklebt.

Mir geht es insbesondere darum, dass ich sehr kleine, kleine und mittelgroße Werkstücke für die Bearbeitung mit einem Exzenterschleifer spannen kann. Für große Werkstücke macht die Vorrichtung für mich wenig Sinn, denn diese halten aufgrund ihres Gewichts in der Regel auch ohne Spannen auf einer Antirutsch-Matte. Alternativ kommt für diese auch das Fixieren mit 1-2 Niederhaltern in Frage.

Zwei Luftkanäle

Vor diesem Hintergrund habe ich Anzahl, Anordnung und Größe der Saug-Punkte geändert und im Sinne maximaler Vielseitigkeit den Spanntisch mit zwei Luftkanälen ausgestattet. Der größere Kanal nimmt die hinteren zwei Drittel ein und ist mit vier (statt zwei) Push Open-Ablaufgarnituren ausgestattet, die auf der Mittelachse der Fläche angeordnet sind. Im vorderen Drittel ist ein schmälerer Luftkanal, in den ich als Saugpunkte Bohrungen mit 10, 15, 20 und 30mm gesetzt habe. Hier möchte ich vor allem Werkstücke spannen die kleiner als 75x75mm und daher zu klein für die Saugpunkte mit den Ablaufgarnituren sind. Außerdem möchte ich in dem Bereich auch schmale Leisten spannen können. Jeder der beiden Luftkanäle hat ein eigenes HT-Rohr zum Anschließen an den Staubsauger.

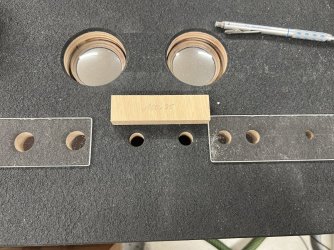

Push-Open-Ablaufgarnituren

Der Clou an dem Spanntisch sind die Push-Open Ablaufgarnituren, um die Saugpunkte je nach Bedarf auf Fingerdruck schnell und einfach öffnen bzw. schließen zu können. HolzWerken hängt das ganze Projekt an dieser durchaus pfiffigen Idee auf. Ich muss sagen: So einfach und genial, wie das dargestellt ist, ist es leider nicht! HolzWerken zeigt den Spanntisch mit Ablaufgarnituren, bei denen der Stöpsel deutlich kleiner als das gesamte Ventil ist. Diese Bauform habe ich aktuell nirgends gefunden, stattdessen sind die Stöpsel genauso groß oder sogar etwas größer als der Ventil-Grundkörper. Es wird in der Bauanleitung leider auch nicht erwähnt, dass das Ventil weder eine Überlauffunktion haben noch für ein Waschbecken mit Überlauf und dem hierfür benötigen Anschlussbereich gedacht sein darf. Weiters muss die Garnitur eine recht geringe Gesamthöhe haben, sonst geht sich das im Luftkanal nicht aus. Und das größte Problem: Diese Garnituren habe als Dichtung lediglich eine zarte Silikon-Manschette, die bei vielen Modellen nur leicht an der Innenseite des Ablaufrohres streift. Für eine Handbreit Wasser in einem Becken mag das reichen, aber für ein kräftiges Vakuum? Ich kann mir das nicht vorstellen! In den örtlichen Baumärkten gab es kaum solche Ventile. Ich musste also ziemlich viel online recherchieren und mir einige verschiedene Ventile bestellen um sie mir genauer ansehen und auf Eignung prüfen zu können. Ich habe mich schließlich für ein Modell entschieden, bei dem die Silikon-Dichtungsmanschette etwas breiter ist und etwas mehr Auflage hat, als bei den anderen Ventilen. Ja und natürlich kosten solche AG mittlerweile auch nicht mehr „ca. 10€“ (= Zitat von 2017), sondern das doppelte oder mehr.

Konkret habe ich diese Ablaufgarnitur mit der Markenbezeichnung „iVIGA“ um ca. 23€ pro Stück verwendet: https://www.amazon.de/dp/B0C9DHGVN1?ref=ppx_yo2ov_dt_b_fed_asin_title&th=1

Hilfreiche Begriffe bei der Online-Suche: Ablaufgarnitur, Ablaufventil, Pop Up, Push Open, Click Clack, Druckknopf

Deckel, Boden, Luftkanäle

Zuerst habe ich mal alle Teile zugeschnitten und die Matte mit PUR-Kleber auf Boden und Deckel aufgeklebt. Die Matte war aufgerollt und ziemlich steif. Ich habe sie vorab mit einem Heißluftgebläse etwas angewärmt und beschwert, um die Biegung etwas raus zu bekommen. Die Matte lässt sich ziemlich schwer schneiden. Ich habe sie nur grob zugeschnitten und den Überstand mit einem Bündigfräser abgenommen. Das ist eine ziemliche Sauerei, zumal Gummi-Späne und -Staub stark anhaften.

Ich habe vorab keine genaue Planung in Sketchup gemacht, sondern nur grob mit Skizzen und Notizen geplant. Der nächste logische Schritt war für mich daher die Seitenwände und den Trennsteg der Luftkanäle mit Flachdübeln zu verleimen und diese auf den beiden Platten zentriert nachzuzeichnen. Auf dieser Basis habe ich mir dann die Anordnung der Ablaufgarnituren überlegt und ebenfalls angezeichnet. Der Abstand zwischen beiden mittleren AG ist 112mm (Mitte auf Mitte), jener zu den äußeren AG jeweils 206mm. Für die AG muss der Deckel durch einen zusätzlichen Streifen MPX aufgedoppelt werden.

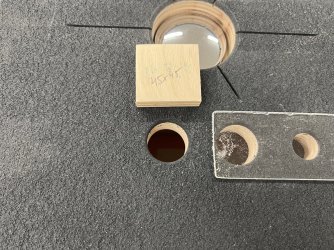

Die Mittelpunkte der Kreise habe ich durch 2mm-Bohrungen am Bohrständer auf die Oberseite übertragen und dort eine Mittellinie gezogen und Radien angezeichnet, um später daran die Schablone für die Fräsungen ausrichten zu können. Davor habe ich aber noch mit einem 40mm-Forstnerbohrer jeweils ein Loch gebohrt, passend zum Rohr-artigen Unterteil der AG.

Für den Oberteil bzw. den 63mm großen Stopfen ist eine Fräsung in passender Tiefe notwendig. Da das Messen von gewölbten Teilen und das richtige Berücksichtigen von Kompribändern u. dgl. etwas doof ist, habe ich kurzerhand eine Ablaufgarnitur in Brett eingesetzt und das so ausgemessen. Ich habe mit einem Kreisschneider eine Schablone mit einem 68mm-Loch angefertigt und dann mit Oberfräse und Bündigfräser eine 27mm Vertiefung gefräst. Der geöffnete Stopfen ist damit noch 2-3mm unter der Oberkante der Gummimatte.

Wer sich jetzt über meine Fixierung der Schablone mit Federzwingen wundert: Ich habe - leider nicht zum ersten Mal - vorab nicht richtig bedacht, wie ich die Schablone am Werkstück festklemmen kann. Meine Schraubzwingen hatten zu wenig Ausladung, also habe ich auf der einen Seite notgedrungen lange Federzwingen verwendet. Dumm war, dass ich dann auch auf der anderen Seite ebenfalls Federzwingen genommen habe. Bei zwei Löchern hat die Vibration der Fräse die Schablone 1-2mm wandern lassen. Hier musste ich nachbessern, die Löchern waren dann halt nicht mehr 100% kreisrund.

Dann ging es gleich mit dem nächsten Hoppala weiter. Der Oberteil des AG hat auf der Unterseite einen runden Verlauf. Für die Montage zum genauen Ausmessen in einem Brett habe ich das Loch daher mit einem 5mm-Radiusfräser abgerundet. Das hätte ich jetzt auch vorgehabt - dummerweise kommt man an die Stelle aber von oben mit der Fräse nicht mehr ran, sie liegt ja in 27mm Tiefe. Ich habe das dann mit einem „Dremel“ gelöst, in dem ich von der Unterseite eine großzügige Fase angeschliffen habe. Schönheitspreis hat das keinen gewonnen, aber es hat seinen Zweck erfüllt.

(…)

Einsatzzweck

Meine Hauptmotivation für den Bau einer solchen Vorrichtung ist, dass ich mir insbesondere das Schleifen von Werkstücken mit dem Exzenterschleifer vereinfachen möchte. Das ist für mich besonders wichtig, weil ich seit einem Jahr weiß, dass ich einen schweren Schaden in der linken Schulter habe und das Fixieren von Werkstücken mit der linken Hand auf einer horizontalen Fläche für meine Schulter „Gift“ ist. Aber auch für das Fräsen mit der handgeführten Oberfräse u. dgl. soll so ein Vakuum-Spanner geeignet sein.

Vorwort

Nach einigen Recherchen habe ich mich für den Bau des Vakuum-Spanntischs von „HolzWerken“ entschieden, der mit einem Staubsauger betrieben wird. Ich habe mich für die Staubsauger- und gegen die Druckluft-Variante entschieden, weil mir das permanente Zischgeräusch der Umwandlungsdüse ziemlich störend scheint, dito der Lärm des Kompressors. Manche User haben in dem anderen Thread auch auf den hohen Energieverbrauch hingewiesen. Mir scheint es auch praktisch, dass das Vakuum durch die Einschaltautomatik des Staubsaugers beim Schleifen (oder Fräsen) automatisch aufgebaut und danach auch wieder gelöst wird.

Ergänzend zum YT-Video habe ich mir auch die Bauanleitung aus der HolzWerken-Ausgabe Nr 74 besorgt. Ich habe den Spanntisch allerdings wesentlich abgeändert und auf meine Bedürfnisse angepasst. Auf das Original bzw. die Bauanleitung hierfür, meine Anpassungen und wie sich diese so bewähren sowie meine ersten Erfahrungen bei der Anwendung des Spanntisches möchte ich in dieser Projektvorstellung eingehen. Vorausschicken möchte ich, dass weder die Herstellung noch das Endergebnis frei von Fehlern sind. Ich zeige es trotzdem her und hoffe auf einen konstruktiven Austausch.

Maße & Material

Verwendet wird 18mm MPX. Das „Original“ aus der HolzWerken-Bauanleitung hat die Maße 1.000 x 250 x 128mm. Ich habe das auf 850 x 360 x 114mm abgeändert: Länge und Breite passen besser für die Stellen in meiner Werkstatt, an denen ich das Teil verwenden möchte. Ich lege die Spannhilfe nicht auf Böcke sondern auf die Hobelbank oder eine Werkbank. Hierfür wollte ich die Höhe so gut es geht reduzieren. Der „Luftkanal“ zwischen Boden und Deckel hat im Original 80mm Höhe. Mit Blick auf die 50er HT-Rohre, die ich als Anschlüsse verwende, konnte ich das lediglich auf 70mm reduzieren.

Boden und Deckel werden im Original mit einer 6mm Bautenschutz-Matte belegt. Meine Matte hat bewusst nur 4mm. Die Matte wird mit PU-Leim bzw. PUR-Kleber auf die MPX-Platte geklebt.

Mir geht es insbesondere darum, dass ich sehr kleine, kleine und mittelgroße Werkstücke für die Bearbeitung mit einem Exzenterschleifer spannen kann. Für große Werkstücke macht die Vorrichtung für mich wenig Sinn, denn diese halten aufgrund ihres Gewichts in der Regel auch ohne Spannen auf einer Antirutsch-Matte. Alternativ kommt für diese auch das Fixieren mit 1-2 Niederhaltern in Frage.

Zwei Luftkanäle

Vor diesem Hintergrund habe ich Anzahl, Anordnung und Größe der Saug-Punkte geändert und im Sinne maximaler Vielseitigkeit den Spanntisch mit zwei Luftkanälen ausgestattet. Der größere Kanal nimmt die hinteren zwei Drittel ein und ist mit vier (statt zwei) Push Open-Ablaufgarnituren ausgestattet, die auf der Mittelachse der Fläche angeordnet sind. Im vorderen Drittel ist ein schmälerer Luftkanal, in den ich als Saugpunkte Bohrungen mit 10, 15, 20 und 30mm gesetzt habe. Hier möchte ich vor allem Werkstücke spannen die kleiner als 75x75mm und daher zu klein für die Saugpunkte mit den Ablaufgarnituren sind. Außerdem möchte ich in dem Bereich auch schmale Leisten spannen können. Jeder der beiden Luftkanäle hat ein eigenes HT-Rohr zum Anschließen an den Staubsauger.

Push-Open-Ablaufgarnituren

Der Clou an dem Spanntisch sind die Push-Open Ablaufgarnituren, um die Saugpunkte je nach Bedarf auf Fingerdruck schnell und einfach öffnen bzw. schließen zu können. HolzWerken hängt das ganze Projekt an dieser durchaus pfiffigen Idee auf. Ich muss sagen: So einfach und genial, wie das dargestellt ist, ist es leider nicht! HolzWerken zeigt den Spanntisch mit Ablaufgarnituren, bei denen der Stöpsel deutlich kleiner als das gesamte Ventil ist. Diese Bauform habe ich aktuell nirgends gefunden, stattdessen sind die Stöpsel genauso groß oder sogar etwas größer als der Ventil-Grundkörper. Es wird in der Bauanleitung leider auch nicht erwähnt, dass das Ventil weder eine Überlauffunktion haben noch für ein Waschbecken mit Überlauf und dem hierfür benötigen Anschlussbereich gedacht sein darf. Weiters muss die Garnitur eine recht geringe Gesamthöhe haben, sonst geht sich das im Luftkanal nicht aus. Und das größte Problem: Diese Garnituren habe als Dichtung lediglich eine zarte Silikon-Manschette, die bei vielen Modellen nur leicht an der Innenseite des Ablaufrohres streift. Für eine Handbreit Wasser in einem Becken mag das reichen, aber für ein kräftiges Vakuum? Ich kann mir das nicht vorstellen! In den örtlichen Baumärkten gab es kaum solche Ventile. Ich musste also ziemlich viel online recherchieren und mir einige verschiedene Ventile bestellen um sie mir genauer ansehen und auf Eignung prüfen zu können. Ich habe mich schließlich für ein Modell entschieden, bei dem die Silikon-Dichtungsmanschette etwas breiter ist und etwas mehr Auflage hat, als bei den anderen Ventilen. Ja und natürlich kosten solche AG mittlerweile auch nicht mehr „ca. 10€“ (= Zitat von 2017), sondern das doppelte oder mehr.

Konkret habe ich diese Ablaufgarnitur mit der Markenbezeichnung „iVIGA“ um ca. 23€ pro Stück verwendet: https://www.amazon.de/dp/B0C9DHGVN1?ref=ppx_yo2ov_dt_b_fed_asin_title&th=1

Hilfreiche Begriffe bei der Online-Suche: Ablaufgarnitur, Ablaufventil, Pop Up, Push Open, Click Clack, Druckknopf

Deckel, Boden, Luftkanäle

Zuerst habe ich mal alle Teile zugeschnitten und die Matte mit PUR-Kleber auf Boden und Deckel aufgeklebt. Die Matte war aufgerollt und ziemlich steif. Ich habe sie vorab mit einem Heißluftgebläse etwas angewärmt und beschwert, um die Biegung etwas raus zu bekommen. Die Matte lässt sich ziemlich schwer schneiden. Ich habe sie nur grob zugeschnitten und den Überstand mit einem Bündigfräser abgenommen. Das ist eine ziemliche Sauerei, zumal Gummi-Späne und -Staub stark anhaften.

Ich habe vorab keine genaue Planung in Sketchup gemacht, sondern nur grob mit Skizzen und Notizen geplant. Der nächste logische Schritt war für mich daher die Seitenwände und den Trennsteg der Luftkanäle mit Flachdübeln zu verleimen und diese auf den beiden Platten zentriert nachzuzeichnen. Auf dieser Basis habe ich mir dann die Anordnung der Ablaufgarnituren überlegt und ebenfalls angezeichnet. Der Abstand zwischen beiden mittleren AG ist 112mm (Mitte auf Mitte), jener zu den äußeren AG jeweils 206mm. Für die AG muss der Deckel durch einen zusätzlichen Streifen MPX aufgedoppelt werden.

Die Mittelpunkte der Kreise habe ich durch 2mm-Bohrungen am Bohrständer auf die Oberseite übertragen und dort eine Mittellinie gezogen und Radien angezeichnet, um später daran die Schablone für die Fräsungen ausrichten zu können. Davor habe ich aber noch mit einem 40mm-Forstnerbohrer jeweils ein Loch gebohrt, passend zum Rohr-artigen Unterteil der AG.

Für den Oberteil bzw. den 63mm großen Stopfen ist eine Fräsung in passender Tiefe notwendig. Da das Messen von gewölbten Teilen und das richtige Berücksichtigen von Kompribändern u. dgl. etwas doof ist, habe ich kurzerhand eine Ablaufgarnitur in Brett eingesetzt und das so ausgemessen. Ich habe mit einem Kreisschneider eine Schablone mit einem 68mm-Loch angefertigt und dann mit Oberfräse und Bündigfräser eine 27mm Vertiefung gefräst. Der geöffnete Stopfen ist damit noch 2-3mm unter der Oberkante der Gummimatte.

Wer sich jetzt über meine Fixierung der Schablone mit Federzwingen wundert: Ich habe - leider nicht zum ersten Mal - vorab nicht richtig bedacht, wie ich die Schablone am Werkstück festklemmen kann. Meine Schraubzwingen hatten zu wenig Ausladung, also habe ich auf der einen Seite notgedrungen lange Federzwingen verwendet. Dumm war, dass ich dann auch auf der anderen Seite ebenfalls Federzwingen genommen habe. Bei zwei Löchern hat die Vibration der Fräse die Schablone 1-2mm wandern lassen. Hier musste ich nachbessern, die Löchern waren dann halt nicht mehr 100% kreisrund.

Dann ging es gleich mit dem nächsten Hoppala weiter. Der Oberteil des AG hat auf der Unterseite einen runden Verlauf. Für die Montage zum genauen Ausmessen in einem Brett habe ich das Loch daher mit einem 5mm-Radiusfräser abgerundet. Das hätte ich jetzt auch vorgehabt - dummerweise kommt man an die Stelle aber von oben mit der Fräse nicht mehr ran, sie liegt ja in 27mm Tiefe. Ich habe das dann mit einem „Dremel“ gelöst, in dem ich von der Unterseite eine großzügige Fase angeschliffen habe. Schönheitspreis hat das keinen gewonnen, aber es hat seinen Zweck erfüllt.

(…)