Batucada

ww-robinie

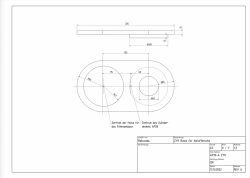

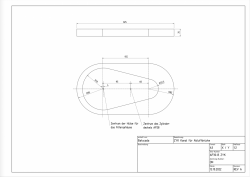

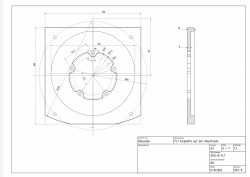

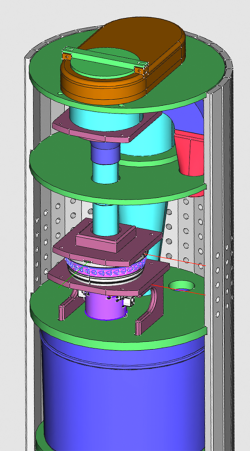

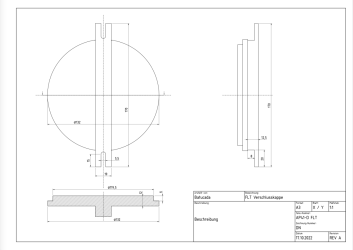

So, langsam wird's Zeit, die Teile so zusammen zu fügen, wie sie denn dauerhaft miteinander auskommen sollen. Statt den Zylinder in der senkrechten Position zu montieren, hatte ich es vorgezogen, mir eine "liegende" Raumecke zu schaffen. Dies hatte den Vorteil, dass ich in der Raumecke gezielt einen Null-Meridian fixieren konnte, diesen Null-Meridian hatte ich schon vor dem Zuschnitt der Scheiben festgelegt. Das hatte insgesamt das genaue Ausrichten der Scheiben überhaupt erst ermöglicht.

Bisher waren die Zylinderstäbe nur angeschraubt. Das konnte natürlich so nicht bleiben. Erst mit einer vollflächigen Verleimung werde ich die volle Stabilität erreichen können. Auf der anderen Seite war ein Großteil der Stäbe bereits montiert, eine Demontage aller Stäbe würde die spätere lückenlose Wiedermontage auch nicht einfacher machen. Ich hatte mich daher für ein sukzessives Vorgehen entschieden. Mit 4 verleimten Stäben hatte ich dann den Tag in der Werkstatt beendet. Am nächsten Tag wurde die Prozedur soweit wiederholt, bis in dem Kreisbogen insgesamt 16 Stäbe angefüllt waren. Unter einer vollflächigen Verleimung verstehe ich, dass alle aneinander angrenzenden Flächen mit Leim bestrichen werden.

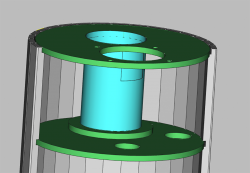

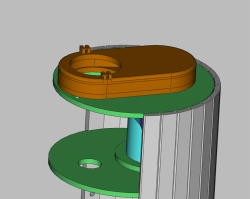

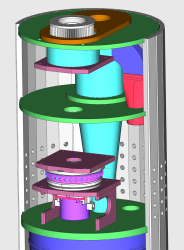

Aus Bequemlichkeit wurde das Gehäuse auf den Kopf gestellt. Der Zweck dieser Übung diente dem Einleimen kleiner Abstandshalter, damit ich beim Einsetzen des Staubbehälters nicht jonglieren muss, um mit dem Behälterrand genau die im Bild noch fehlende Dichtung zu treffen.

Fotoaufnahmen in der Werkstatt sind leider nicht immer einfach, an den eingebauten Blitz erinnere ich mich selten, meistens vertraue ich auf die spätere Entwicklung, um alle Details sichtbar zu machen.

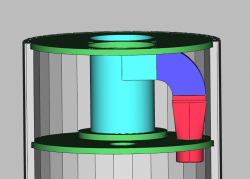

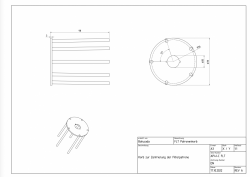

Ein detaillierter Blick auf's Kraftpaket. Ich hab' auch daran gedacht, dass man gelegentlich auch mal die Kohlen wechseln muss und den Einbau so vorgenommen, dass man nach dem Öffnen des Gehäuses sofort agieren kann. Ich hoffe dennoch, dass es mir erspart bleiben möge.

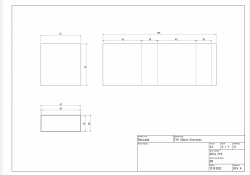

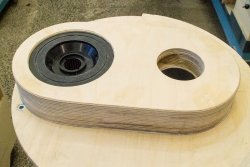

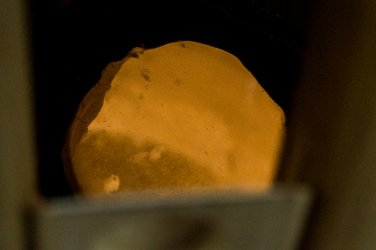

Ein paar Krümel vom Sägemehl werden mich zukünftig an die Verklebung der Glasscheibe erinnern. JOWAT 2K-SE-Polymer 690-00 heißt das Teufelszeug, das über Jahre elastisch bleibt. Damit habe ich auch die Konustüte des Zyklons abgedichtet. Die Glasscheibe gestattet mir einen Einblick in den Staubbehälter, ohne ihn öffnen zu müssen.

Damit der Einblick in den Staubbehälter auch funktionieren kann, musste ich das Gehäuse an einer geeigneten Stelle dafür auch noch öffnen. Da werde ich wohl noch etwas nacharbeiten müssen, damit die Optik ansprechender wird und die Öffnung nicht ein Schandmal bleibt.

Das mit den Füßen war nur ein Versuch, den ich ad hoc gestartet hatte. Klingt wie eine schlechte Erklärung, ist es aber nicht. Es ist eher das Ergebnis einer für diesen Zweck nicht durchgeführten Planung. Aber ich habe wieder mal Glück.

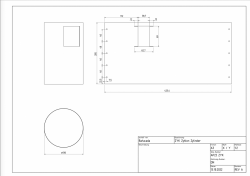

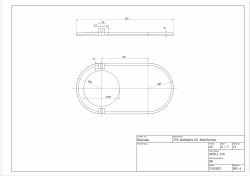

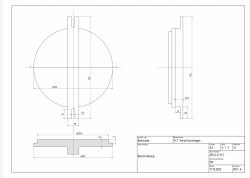

Bei meinen Überlegungen zum Anheben des Staubbehälters hatte ich dessen Hubhöhe mit 15 mm angenommen. Die Hubhöhe von 15 mm habe ich in eine Querbewegung der internen Schieber von 40 mm umgesetzt. Die Querbewegung von 40 mm erfordert eine Drehbewegung des Hebels von exakt 90°. Diesen Raum habe ich reservieren müssen und das ist mir bei der Positionierung der Fußrollen auf die "Füße gefallen".

Mein Glück: Die Annahme einer Hubhöhe von 15 mm ist total überzogen. Eine Hubhöhe von 6 mm ist völlig ausreichend. Umgerechnet bedeutet dies bei verbleibender Mechanik eine Drehbewegung von 36°. Damit sind 5 statt 4 Fußrollen möglich, was die Standfestigkeit ungemein verbessern wird. Zudem wird es nicht notwendig sein, die Fußrollen auszustellen - aber vielleicht mach' ich das trotzdem. Mal sehen, was mir dazu einfällt.

Fortsetzung folgt.

Bisher waren die Zylinderstäbe nur angeschraubt. Das konnte natürlich so nicht bleiben. Erst mit einer vollflächigen Verleimung werde ich die volle Stabilität erreichen können. Auf der anderen Seite war ein Großteil der Stäbe bereits montiert, eine Demontage aller Stäbe würde die spätere lückenlose Wiedermontage auch nicht einfacher machen. Ich hatte mich daher für ein sukzessives Vorgehen entschieden. Mit 4 verleimten Stäben hatte ich dann den Tag in der Werkstatt beendet. Am nächsten Tag wurde die Prozedur soweit wiederholt, bis in dem Kreisbogen insgesamt 16 Stäbe angefüllt waren. Unter einer vollflächigen Verleimung verstehe ich, dass alle aneinander angrenzenden Flächen mit Leim bestrichen werden.

Aus Bequemlichkeit wurde das Gehäuse auf den Kopf gestellt. Der Zweck dieser Übung diente dem Einleimen kleiner Abstandshalter, damit ich beim Einsetzen des Staubbehälters nicht jonglieren muss, um mit dem Behälterrand genau die im Bild noch fehlende Dichtung zu treffen.

Fotoaufnahmen in der Werkstatt sind leider nicht immer einfach, an den eingebauten Blitz erinnere ich mich selten, meistens vertraue ich auf die spätere Entwicklung, um alle Details sichtbar zu machen.

Ein detaillierter Blick auf's Kraftpaket. Ich hab' auch daran gedacht, dass man gelegentlich auch mal die Kohlen wechseln muss und den Einbau so vorgenommen, dass man nach dem Öffnen des Gehäuses sofort agieren kann. Ich hoffe dennoch, dass es mir erspart bleiben möge.

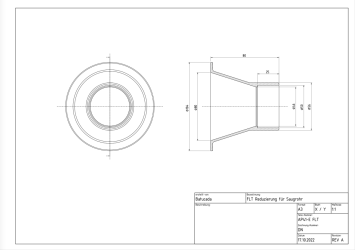

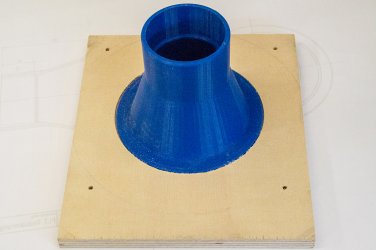

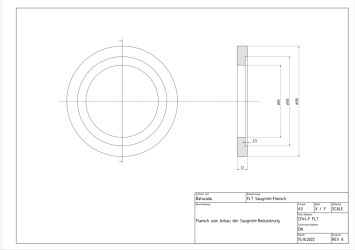

Ein paar Krümel vom Sägemehl werden mich zukünftig an die Verklebung der Glasscheibe erinnern. JOWAT 2K-SE-Polymer 690-00 heißt das Teufelszeug, das über Jahre elastisch bleibt. Damit habe ich auch die Konustüte des Zyklons abgedichtet. Die Glasscheibe gestattet mir einen Einblick in den Staubbehälter, ohne ihn öffnen zu müssen.

Damit der Einblick in den Staubbehälter auch funktionieren kann, musste ich das Gehäuse an einer geeigneten Stelle dafür auch noch öffnen. Da werde ich wohl noch etwas nacharbeiten müssen, damit die Optik ansprechender wird und die Öffnung nicht ein Schandmal bleibt.

Das mit den Füßen war nur ein Versuch, den ich ad hoc gestartet hatte. Klingt wie eine schlechte Erklärung, ist es aber nicht. Es ist eher das Ergebnis einer für diesen Zweck nicht durchgeführten Planung. Aber ich habe wieder mal Glück.

Bei meinen Überlegungen zum Anheben des Staubbehälters hatte ich dessen Hubhöhe mit 15 mm angenommen. Die Hubhöhe von 15 mm habe ich in eine Querbewegung der internen Schieber von 40 mm umgesetzt. Die Querbewegung von 40 mm erfordert eine Drehbewegung des Hebels von exakt 90°. Diesen Raum habe ich reservieren müssen und das ist mir bei der Positionierung der Fußrollen auf die "Füße gefallen".

Mein Glück: Die Annahme einer Hubhöhe von 15 mm ist total überzogen. Eine Hubhöhe von 6 mm ist völlig ausreichend. Umgerechnet bedeutet dies bei verbleibender Mechanik eine Drehbewegung von 36°. Damit sind 5 statt 4 Fußrollen möglich, was die Standfestigkeit ungemein verbessern wird. Zudem wird es nicht notwendig sein, die Fußrollen auszustellen - aber vielleicht mach' ich das trotzdem. Mal sehen, was mir dazu einfällt.

Fortsetzung folgt.