Keilrahmen

ww-fichte

Hallo zusammen,

eine absolute Anfänger Frage vermutlich, aber ich hoffe dennoch auf eine seriöse Antwort

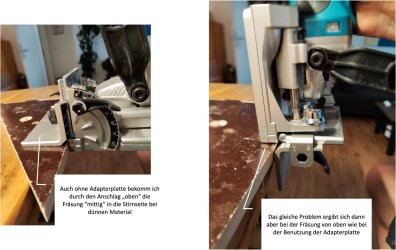

Ich habe eine Makita Flachdübelfräse weil ich ein paar kleine Möbel bauen möchte. Da meine Platten nur 13,4 mm stark sind muss ich die Adapterplatte benutzen um die Fräsung mehr in die Mitte der Platte zu bekommen, soweit so klar. Aber wie mach ich die Fräsung in die Oberseite der Platte inkl. der Adapterplatte so dass die Verbdinung dann auch schön bündig ist? Die Fräse steht ja nur sehr wackelig auf der kleinen Stirnseite, das funktioniert zwar, aber ist das wirklich der beste Weg? Oder klemmt ihr euch dann immer einen Anschlag noch ran oder so?

Irgendwo hab ich doch hier einen Denkfehler, so kompliziert kann es doch nicht sein *peinlich*....

eine absolute Anfänger Frage vermutlich, aber ich hoffe dennoch auf eine seriöse Antwort

Ich habe eine Makita Flachdübelfräse weil ich ein paar kleine Möbel bauen möchte. Da meine Platten nur 13,4 mm stark sind muss ich die Adapterplatte benutzen um die Fräsung mehr in die Mitte der Platte zu bekommen, soweit so klar. Aber wie mach ich die Fräsung in die Oberseite der Platte inkl. der Adapterplatte so dass die Verbdinung dann auch schön bündig ist? Die Fräse steht ja nur sehr wackelig auf der kleinen Stirnseite, das funktioniert zwar, aber ist das wirklich der beste Weg? Oder klemmt ihr euch dann immer einen Anschlag noch ran oder so?

Irgendwo hab ich doch hier einen Denkfehler, so kompliziert kann es doch nicht sein *peinlich*....