McIlroy

ww-robinie

- Registriert

- 29. März 2011

- Beiträge

- 787

- Alter

- 47

Nachdem ich bereits etwas Erfahrung im Eigenbau von CNC-Fräsmaschinen gesammelt habe, meine letzte Kreation mit einem Bearbeitungsraum von 900x600x200mm allerdings für meine Bedürfnisse unnötig groß war, möchte ich einen neuen Versuch wagen.

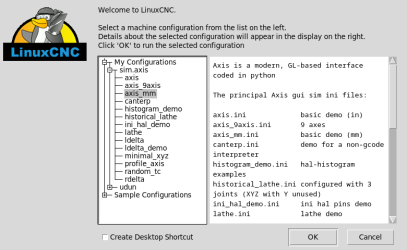

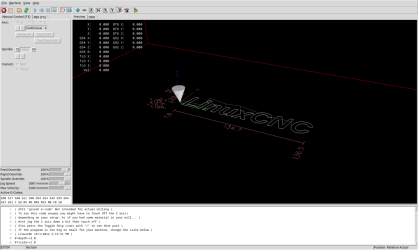

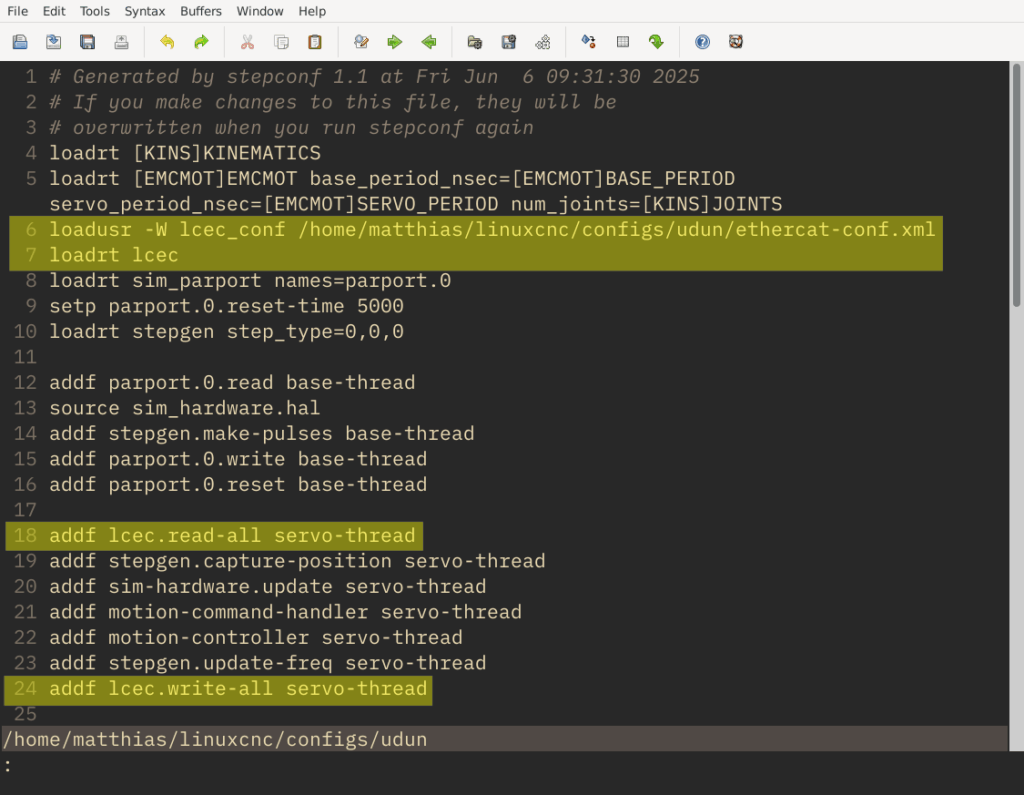

Die neue Maschine soll allerdings nicht nur deutlich kompakter werden (300x300x100mm Bearbeitungsraum). Ich möchte auch erstmals LinuxCNC als Steuerungssoftware einsetzen, und außerdem statt den sonst üblichen Parallelport- oder Mesa-Interfaces vollständig auf EtherCAT setzen.

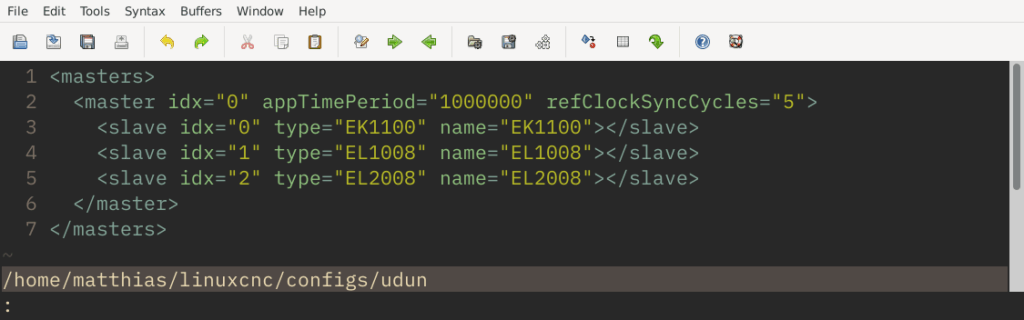

Da beides für mich Neuland ist, und die Einrichtung der Steuerung sicher einige Zeit in Anspruch nehmen wird, stelle ich den Bau der Maschine erstmal hinten an. Stattdessen wird es in den ersten Beiträgen um den Bau und die Konfiguration der Steuerung gehen, sowohl Hardware- als auch Softwareseitig.

Doch warum LinuxCNC und warum EtherCAT? Bisher habe ich die Steuerung von Estlcam verwendet, und war damit auch immer zufrieden. Nichts, was LinuxCNC mehr kann (und das ist sehr viel), werde ich jemals benötigen. Drei persönliche Gründe für LinuxCNC sind:

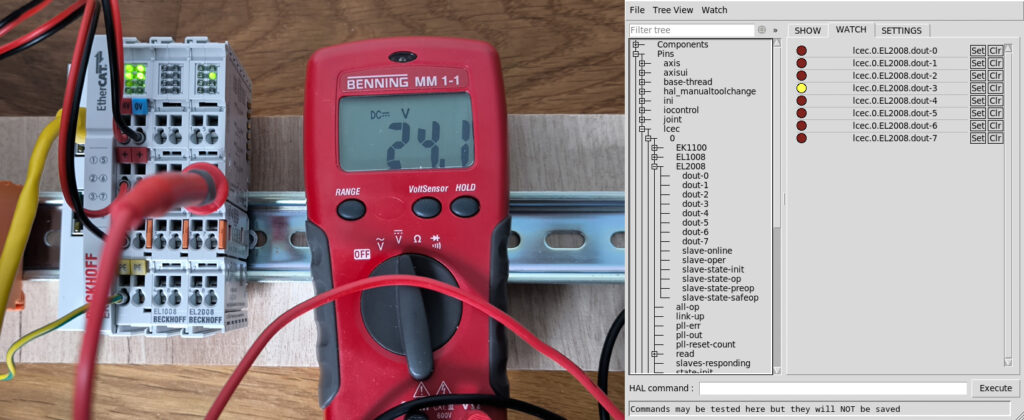

Es gibt keine Pulse/Direction-Kabel zu den Endstufen mehr, keine für Enable- oder Alarmsignale, keine für die 0-10V-Ansteurung des Frequenzumrichters usw.

Das alles läuft über den EtherCAT-Bus.

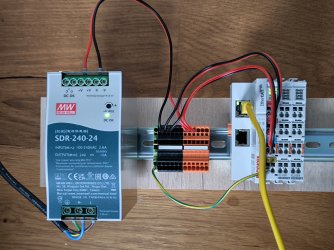

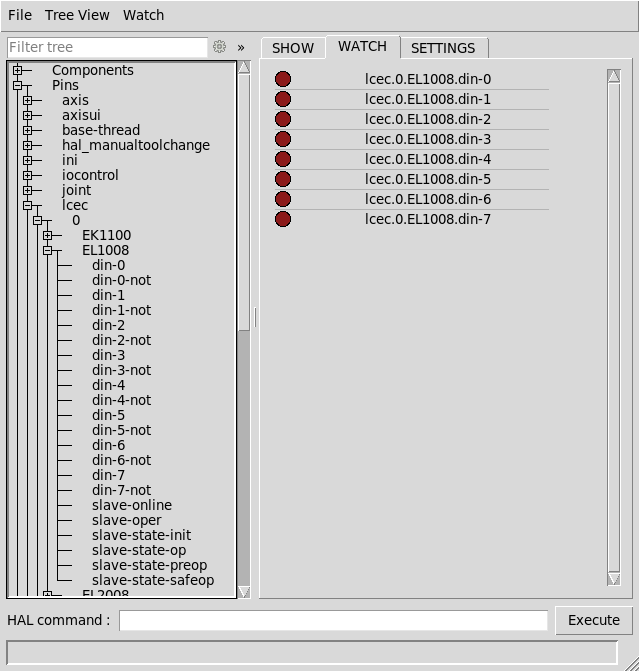

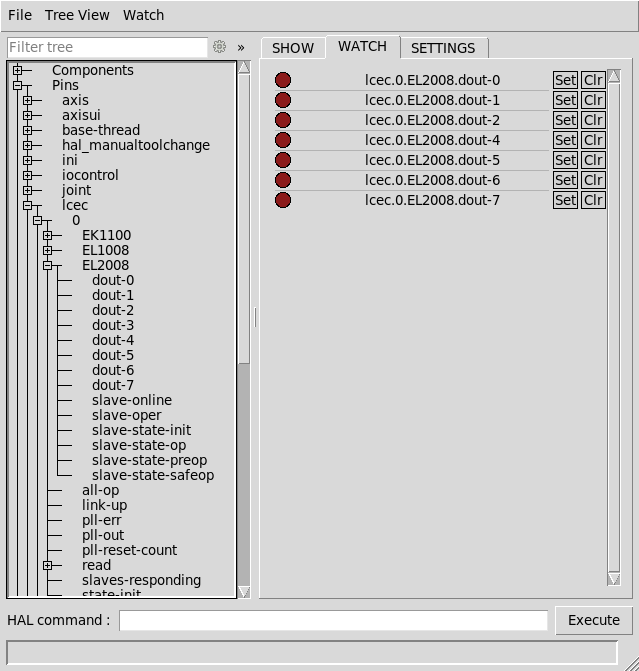

Die ersten Komponenten wie Ethercatmodule und ein 24V Schaltnetzteil sind schon unterwegs, und im nächsten Beitrag werde ich mich mit der grundlegenden Einrichtung von LinuxCNC und dem Aufbau eines minimalen Testsystems befassen.

Das Projekt wird also in den ersten Wochen bis Monaten eher Hard- und Software-lastig sein. Aber es wird noch genug Holz(werkstoff) zu sehen geben, versprochen. Denn auch die Neue wird im Grundgerüst wieder aus MDF, Multiplex oder Siebdruckplatte bestehen, schaun mer mal.

Denn auch die Neue wird im Grundgerüst wieder aus MDF, Multiplex oder Siebdruckplatte bestehen, schaun mer mal.

Die neue Maschine soll allerdings nicht nur deutlich kompakter werden (300x300x100mm Bearbeitungsraum). Ich möchte auch erstmals LinuxCNC als Steuerungssoftware einsetzen, und außerdem statt den sonst üblichen Parallelport- oder Mesa-Interfaces vollständig auf EtherCAT setzen.

Da beides für mich Neuland ist, und die Einrichtung der Steuerung sicher einige Zeit in Anspruch nehmen wird, stelle ich den Bau der Maschine erstmal hinten an. Stattdessen wird es in den ersten Beiträgen um den Bau und die Konfiguration der Steuerung gehen, sowohl Hardware- als auch Softwareseitig.

Doch warum LinuxCNC und warum EtherCAT? Bisher habe ich die Steuerung von Estlcam verwendet, und war damit auch immer zufrieden. Nichts, was LinuxCNC mehr kann (und das ist sehr viel), werde ich jemals benötigen. Drei persönliche Gründe für LinuxCNC sind:

- Ich habe auf meinem Laptop sowieso schon immer Linux oder FreeBSD eingesetzt, und muss jetzt für die CNC-Steuerung keine separate Windows-Partition oder Virtuelle Maschine mehr vorsehen, oder gar einen eigenen Rechner dafür abstellen. LinuxCNC läuft sogar ohne Probleme auf einem Raspberry Pi 4 oder 5, wenn man den Rechner gleich in die Steuerung integrieren möchte.

- LinuxCNC ist (genauso wie die EtherCAT-Erweiterung) kostenlos und open source. Das Thema EtherCAT lässt sich im Windows-Umfeld garnicht kostenlos bzw. für Hobbyverhältnisse kostengünstig umsetzen, zumindest soweit mir bekannt. Wie bei Linux üblich, ist allerdings deutlich mehr Einarbeitung erforderlich, und man sollte sich von dem Gedanken verabschieden, dass man alles komfortabel mit Einstellungs-Dialogen wie in den meisten Windowsprogrammen erledigen kann. Aber das führt uns auch zum letzten Punkt:

- Der Spieltrieb. Ich mag es, mich in sowas reinzufuchsen, Konfigurationsdateien zu editieren und alles so zu optimieren bzw. anzupassen, bis es für mich passt. Das ist bei Windows-Software manchmal nur in begrenztem Umfang oder gar nicht möglich.

Es gibt keine Pulse/Direction-Kabel zu den Endstufen mehr, keine für Enable- oder Alarmsignale, keine für die 0-10V-Ansteurung des Frequenzumrichters usw.

Das alles läuft über den EtherCAT-Bus.

Die ersten Komponenten wie Ethercatmodule und ein 24V Schaltnetzteil sind schon unterwegs, und im nächsten Beitrag werde ich mich mit der grundlegenden Einrichtung von LinuxCNC und dem Aufbau eines minimalen Testsystems befassen.

Das Projekt wird also in den ersten Wochen bis Monaten eher Hard- und Software-lastig sein. Aber es wird noch genug Holz(werkstoff) zu sehen geben, versprochen.