Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Ein Frästisch nach meinem Geschmack

RockinHorse

Gäste

Hallo Nils.

Danke - aber das ist nun wirklich kein Thema was alle Holzwürmer interessieren wird - nehme ich mal an. Wenn ich meine Elektronik zusammen habe, dann mache ich mal ein (1) Foto davon. Zuvor werde ich eine Beschreibung inkl. Pläne bei Mikrocontroller.de einstellen und den Link zusammen mit dem Foto in diesem Projekt veröffentlichen. Das sollte dann reichen. Nur soviel vorab, der DC-Motor wird mit einer N-Channel-MOSFET-H-Brücke auf der Basis von 2 Stück LT1160 gesteuert. Die PWM und Endlagenkontrolle ist mit diskreter CMOS-Logik (HEF-Serie) bei 15V realisiert, das gibt genügend Störspannungsabstand gegenüber den Einschlägen, die der Fräsmotor verursachen wird.

Mich und sicher auch andere würde die Steuerelektronik

sehr interessieren.

Ich lese Schaltpläne so gern wie (manche) Holzwürmer ihre techn. Zeichnungen

Danke - aber das ist nun wirklich kein Thema was alle Holzwürmer interessieren wird - nehme ich mal an. Wenn ich meine Elektronik zusammen habe, dann mache ich mal ein (1) Foto davon. Zuvor werde ich eine Beschreibung inkl. Pläne bei Mikrocontroller.de einstellen und den Link zusammen mit dem Foto in diesem Projekt veröffentlichen. Das sollte dann reichen. Nur soviel vorab, der DC-Motor wird mit einer N-Channel-MOSFET-H-Brücke auf der Basis von 2 Stück LT1160 gesteuert. Die PWM und Endlagenkontrolle ist mit diskreter CMOS-Logik (HEF-Serie) bei 15V realisiert, das gibt genügend Störspannungsabstand gegenüber den Einschlägen, die der Fräsmotor verursachen wird.

Na das ist doch ein Angebot, danke.

Im mikrokontroller.net bin ich nur noch sporadisch.

Ich kann mit der Generation

"Ich hau da mal was in Spice zusammen und frage

dann nach dem Sinn eines Basiswiderstandes oder

der Arbeitsweise eine Z-Diode"

nicht mehr viel anfangen.

Im mikrokontroller.net bin ich nur noch sporadisch.

Ich kann mit der Generation

"Ich hau da mal was in Spice zusammen und frage

dann nach dem Sinn eines Basiswiderstandes oder

der Arbeitsweise eine Z-Diode"

nicht mehr viel anfangen.

RockinHorse

Gäste

Fertigstellung d. Liftrahmens und des Liftantriebes.

Mit der Elektronik hat's ein wenig gedauert und ich war auch nicht mehr jeden Tag fleißig. Den ursprünglich für das Vorhaben vorgesehene Motor konnte ich dann doch nicht verwenden, weil ich bei einer Berechnung den Faktor 60 übersehen habe, bei einem Excel-Rechenblatt hab' ich schlicht und ergreifend die Umrechnung von 1/sec auf 1/min verschlampt und die günstig eingekauften Antrieb konnte ich somit nicht verwenden. Nicht schlimm, da ich die Motore gewinnbringend in der Bucht wieder verhökern konnte. Der neue Motor erweist sich sogar bei der Stromaufnahme wesentlich günstiger. Die Elektronik habe ich auf zwei Komponenten verteilt, was für zukünftige Anwendung flexiblere Lösungen zulässt. Das Netzteil stellte kein Problem dar, die Steuerungselektronik war etwas kniffliger. Schließlich war es soweit, ich konnte den Lift mit dem Motor bewegen und die Auswertung der Lichtschranken funktionierte wie vorgesehen.

Lichtschranke für die obere Endlage. Für die Endlagenüberwachung habe ich handelsübliche Gabellichtschranken verwendet. Ein Aluwinkel als Halterung für die Gabellichtschranke wurde entsprechend bearbeitet und mit einer vorher ins MOTEDIS-Profil eingeschobenen Gleitmutter lässt sich die Halterung leicht positionieren.Handelsüblich, das bezieht sich nur auf das Bauelement, die Kabel musste ich natürlich selbst anlöten. Betätigt wird die Lichtschranke mit einer Alufahne, die an das untere Gehäuselager für den Fräsmotor angeschraubt wurde. Eine auf das gleiche Prinzip beruhende Anordnung wurde auch für die Kontrolle der unteren Endlage ausgeführt.

Für die Freaks: Die Lichtschranke ist fremdlichtsicher durch Wechsellicht mit einer Grundfrequenz bei 30 kHz und getaktet mit 300 Hz. Die dazu benötigte Elektronik ist Bestandteil der Steuerelektronik.

Abfrage der Spindelverriegelung. Die Abfrage der Spindelverriegelung funktioniert nach dem Prinzip einer Reflexlichtschranke. Bei meiner noch aktuellen alten Tischfräse habe ich eine Überwachung durch einen mechanischen Miniaturkontakt realisiert. Das brachte aber Probleme bei Erschütterungen, die regelmäßig zum Auslösen der Überwachung führten. Für die Reflexlichtschranke verwende ich jeweils eine Laser-Diode und einen Fototransistor, die in die unter 45° eingebrachten Bohrungen von 3 mm Durchmesser eingeschoben werden. Die Grundversorgung der Laser-Diode und die Abfrage des Fototransistors erfolgt wie bei den Gabellichtschranken.

Die Spindelverriegelung wird in der Ruhestellung durch Federkraft zurückgehalten. In dieser Stellung hat die Lichtschranke freien Durchgang, die Auswertung steuert dann ein externes Relais an. Das Relais greift in den Steuerkreis für die Energiefreigabe des Fräsmotors ein. Zum Werkzeugwechsel wird die Spindelverriegelung mittels einer Sperrklinke in die Arbeitsposition gebracht. Der freie Durchgang der Lichtschranke wird dabei unterbrochen. Das externe Relais fällt ab und sperrt somit die Steuerung der Energiefreigabe für den Fräsmotor.

Für die Freaks: Die Laser-Diode wird mit einem 4-fach höheren Strom als bei der Gabellichtschranke gepulst. Das verbessert die Reflexionseigenschaften.

Die Steuerelektronik im Testfeld. In dieser Anordnung habe ich die Steuerelektronik getestet. In meiner Schusseligkeit habe ich einen Schaltungsfehler nicht rechtzeitig entdeckt, so dass der Fehler ins Platinenlayout übernommen wurde. In der Testphase konnte mit Drahtbrücken der Fehler übergangsweise behoben werden, was aber auf Dauer keine sichere Lösung ist.

Das betriebsfertige Netzteil.

Für die Freaks: Es handelt sich um einen Step-down-Konverter (buck power stage) bei einer Eingangsspannung von 29...50 VDC, Ausgangsspannung 20...24 VDC, Ausgangsstrom je nach Ausführung, max. 8 A, Schaltfrequenz 400 kHz. Für die Festlegung der speisenden Wechselspannung gelten die üblichen Regeln. Der zurzeit verwendete Kühlkörper ist bewusst überdimensioniert. Der Konverter basiert auf einem Schaltungsvorschlag von Linear Technology, ist aber in einigen Punkten ergänzt bzw. auf die aktuelle Anwendung angepasst. Hierfür existiert eine LTspice-Simulation. Die Datei kann zur Verfügung gestellt werden. Die beigefügte Datei FTN 2016-01 Netzteil mit LTC3810.zip enthält einen Stromlaufplan und eine Stückliste (BOM). Als EDA-System wurde DIPTRACE verwendet, was für private Zwecke kostenlos lizensiert wird, allerdings nur bis zu limitierten Anzahl von Pins. Auf Anfrage - PN an mich mit Angabe einer Mailadresse - überlasse ich gerne die Dateien im DIPTRACE-Format.

Weitere Enblicke in die Steuerelektronik gebe ich zu dem Zeitpunkt der endgültigen Fertigstellung derselben.

Mit der Elektronik hat's ein wenig gedauert und ich war auch nicht mehr jeden Tag fleißig. Den ursprünglich für das Vorhaben vorgesehene Motor konnte ich dann doch nicht verwenden, weil ich bei einer Berechnung den Faktor 60 übersehen habe, bei einem Excel-Rechenblatt hab' ich schlicht und ergreifend die Umrechnung von 1/sec auf 1/min verschlampt und die günstig eingekauften Antrieb konnte ich somit nicht verwenden. Nicht schlimm, da ich die Motore gewinnbringend in der Bucht wieder verhökern konnte. Der neue Motor erweist sich sogar bei der Stromaufnahme wesentlich günstiger. Die Elektronik habe ich auf zwei Komponenten verteilt, was für zukünftige Anwendung flexiblere Lösungen zulässt. Das Netzteil stellte kein Problem dar, die Steuerungselektronik war etwas kniffliger. Schließlich war es soweit, ich konnte den Lift mit dem Motor bewegen und die Auswertung der Lichtschranken funktionierte wie vorgesehen.

Lichtschranke für die obere Endlage. Für die Endlagenüberwachung habe ich handelsübliche Gabellichtschranken verwendet. Ein Aluwinkel als Halterung für die Gabellichtschranke wurde entsprechend bearbeitet und mit einer vorher ins MOTEDIS-Profil eingeschobenen Gleitmutter lässt sich die Halterung leicht positionieren.Handelsüblich, das bezieht sich nur auf das Bauelement, die Kabel musste ich natürlich selbst anlöten. Betätigt wird die Lichtschranke mit einer Alufahne, die an das untere Gehäuselager für den Fräsmotor angeschraubt wurde. Eine auf das gleiche Prinzip beruhende Anordnung wurde auch für die Kontrolle der unteren Endlage ausgeführt.

Für die Freaks: Die Lichtschranke ist fremdlichtsicher durch Wechsellicht mit einer Grundfrequenz bei 30 kHz und getaktet mit 300 Hz. Die dazu benötigte Elektronik ist Bestandteil der Steuerelektronik.

Abfrage der Spindelverriegelung. Die Abfrage der Spindelverriegelung funktioniert nach dem Prinzip einer Reflexlichtschranke. Bei meiner noch aktuellen alten Tischfräse habe ich eine Überwachung durch einen mechanischen Miniaturkontakt realisiert. Das brachte aber Probleme bei Erschütterungen, die regelmäßig zum Auslösen der Überwachung führten. Für die Reflexlichtschranke verwende ich jeweils eine Laser-Diode und einen Fototransistor, die in die unter 45° eingebrachten Bohrungen von 3 mm Durchmesser eingeschoben werden. Die Grundversorgung der Laser-Diode und die Abfrage des Fototransistors erfolgt wie bei den Gabellichtschranken.

Die Spindelverriegelung wird in der Ruhestellung durch Federkraft zurückgehalten. In dieser Stellung hat die Lichtschranke freien Durchgang, die Auswertung steuert dann ein externes Relais an. Das Relais greift in den Steuerkreis für die Energiefreigabe des Fräsmotors ein. Zum Werkzeugwechsel wird die Spindelverriegelung mittels einer Sperrklinke in die Arbeitsposition gebracht. Der freie Durchgang der Lichtschranke wird dabei unterbrochen. Das externe Relais fällt ab und sperrt somit die Steuerung der Energiefreigabe für den Fräsmotor.

Für die Freaks: Die Laser-Diode wird mit einem 4-fach höheren Strom als bei der Gabellichtschranke gepulst. Das verbessert die Reflexionseigenschaften.

Die Steuerelektronik im Testfeld. In dieser Anordnung habe ich die Steuerelektronik getestet. In meiner Schusseligkeit habe ich einen Schaltungsfehler nicht rechtzeitig entdeckt, so dass der Fehler ins Platinenlayout übernommen wurde. In der Testphase konnte mit Drahtbrücken der Fehler übergangsweise behoben werden, was aber auf Dauer keine sichere Lösung ist.

Das betriebsfertige Netzteil.

Für die Freaks: Es handelt sich um einen Step-down-Konverter (buck power stage) bei einer Eingangsspannung von 29...50 VDC, Ausgangsspannung 20...24 VDC, Ausgangsstrom je nach Ausführung, max. 8 A, Schaltfrequenz 400 kHz. Für die Festlegung der speisenden Wechselspannung gelten die üblichen Regeln. Der zurzeit verwendete Kühlkörper ist bewusst überdimensioniert. Der Konverter basiert auf einem Schaltungsvorschlag von Linear Technology, ist aber in einigen Punkten ergänzt bzw. auf die aktuelle Anwendung angepasst. Hierfür existiert eine LTspice-Simulation. Die Datei kann zur Verfügung gestellt werden. Die beigefügte Datei FTN 2016-01 Netzteil mit LTC3810.zip enthält einen Stromlaufplan und eine Stückliste (BOM). Als EDA-System wurde DIPTRACE verwendet, was für private Zwecke kostenlos lizensiert wird, allerdings nur bis zu limitierten Anzahl von Pins. Auf Anfrage - PN an mich mit Angabe einer Mailadresse - überlasse ich gerne die Dateien im DIPTRACE-Format.

Weitere Enblicke in die Steuerelektronik gebe ich zu dem Zeitpunkt der endgültigen Fertigstellung derselben.

Anhänge

-

DSC_2940x.jpg514,5 KB · Aufrufe: 1.107

DSC_2940x.jpg514,5 KB · Aufrufe: 1.107 -

DSC_2941x.jpg535 KB · Aufrufe: 1.104

DSC_2941x.jpg535 KB · Aufrufe: 1.104 -

DSC_2930-2933x.jpg570,4 KB · Aufrufe: 1.100

DSC_2930-2933x.jpg570,4 KB · Aufrufe: 1.100 -

FTN 2016-01 Netzteil mit LTC3810 .zip177 KB · Aufrufe: 11

-

DSC_2938x.jpg137,8 KB · Aufrufe: 1.103

DSC_2938x.jpg137,8 KB · Aufrufe: 1.103 -

FTN 20 - oberes Gehäuselager Studie der Spindelverriegelung - 150dpi.jpg89,2 KB · Aufrufe: 1.106

FTN 20 - oberes Gehäuselager Studie der Spindelverriegelung - 150dpi.jpg89,2 KB · Aufrufe: 1.106

Holzgeselle

ww-ulme

Servus Hubert,

hättest einfach eine Kurbel drangemacht und Verriegelung

mit Taster und LED überwacht - könntest schon lange fräsen

Nee, Du Tüftler, ist halt alles professionell, was Du anfasst.

Elektronik sehr durchdacht - versteh grösstenteils Bahnhof (bin halt kein "Freak").

Freu mich schon auf den Frästest mit Schwenken und Höhenverstellung.

Kommt eigentlich noch eine Frästiefenanzeige dran?

LG

Siegfried

hättest einfach eine Kurbel drangemacht und Verriegelung

mit Taster und LED überwacht - könntest schon lange fräsen

Nee, Du Tüftler, ist halt alles professionell, was Du anfasst.

Elektronik sehr durchdacht - versteh grösstenteils Bahnhof (bin halt kein "Freak").

Freu mich schon auf den Frästest mit Schwenken und Höhenverstellung.

Kommt eigentlich noch eine Frästiefenanzeige dran?

LG

Siegfried

RockinHorse

Gäste

Die Sommerpause ist vorbei. Eigentlich war sie nicht vorgesehen. Aber da sich eine andere "Baustelle" für mich aufgetan hatte, war die Fortführung des Projektes zwangsläufig zur Nebensache geworden. Und somit war es eben für den Thread dann doch eine Sommerpause. Nun, alles ist gut, in der Zwischenzeit hatten die Lieferanten Zeit und Gelegenheit ihre Aufträge fertigzustellen, so dass alles Material parat liegt. Es fehlt noch der Tischunterbau, den ich aus 12 mm Birke-MPX herstellen will. Aber dafür muss ich meine Planung, die bisher nur in meinem Hinterkopf existiert, erst noch konkretisieren. Auf jeden Fall habe ich mir vorgenommen, Plattenware zu ordern und den Zuschnitt auf der eigenen Säge durchzuführen.

Nach so einer langen Zeit den Wiedereinstieg ins Projekt zu finden, hat dann doch etwas Nerven gekostet. Für die Motorelektronik hatte ich das Layout der Leiterplatte bereits nachgebessert und das Auflöten der Bauteile noch vor der "Sommerpause" gestartet. Aber irgendwie war der Wurm drin, irgendeinem Bauteil hat das Ablöten von der alten Platine nicht gefallen und versagte seinen Dienst. Das sind dann die Momente im Leben, in denen die Gefühlslage dem des berühmten HB-Männchen sehr ähnlich wird. Aber auch diese Hürde habe ich genommen.

Die zweite Version der Leiterplatte ist OK, so dass ich zu den zwei vorhandenen noch zwei weitere Leiterplatten nachbestellt habe. 3 Achsen möchte ich betreiben und die 4. Elektronik möchte ich als betriebsfertige Reserve vorhalten.

Der verbesserte Anbau des Antriebes für den Fräslift. Ursprünglich hatte ich einen anderen Antrieb eingeplant, den ich wegen eines Berechnungsfehlers wieder verwerfen musste. Den aktuellen Antrieb hatte ich bereits mit der früheren Platinenversion getestet, der damalige Anbau hat mir jedoch überhaupt nicht gefallen. Im Hinblick auf die notwenige Einhausung zur Bekämpfung der Frässtaubbelastung war der letzte Anbau alles andere als vorteilhaft. Durch die Verwendung von Kegelrädern gelang ein kompakterer Anbau, der im übrigen auch noch wesentlich eleganter wirkt. Es fehlt noch eine Abdeckhaube, die ich aus Alublech fertigen will, um die Kegelräder gegen Verschmutzung zu schützen. Der jetzt verwendete Antrieb stammt von Bühler und wurde eigentlich dafür konzipiert, um in großen Bürokopierern den Papiertransport zu besorgen. Unabhängig davon, dass eine Dauerbelastung im regulären Betrieb nicht vorkommen wird, habe ich beides, den Motor und die Elektronik über 6 Stunden im Dauerlauf mit Erfolg getestet.

Für die Freaks: Der im Bild sichtbare Kühlkörper besteht aus einem einfachen Aluwinkel und ist reichlich überdimensioniert. Auch die Mosfets sind überdimensioniert. Für die H-Brücke verwende ich 4 Stück N-Kanal-Typen, die max. 35 A abkönnen. RDS(on) liegt typisch bei etwa 11 Milli-Ohm. Der Motorstrom wird kontinuierlich überwacht und ggf. auf einen einstellbaren Wert (ca. 5 A) begrenzt. Die PWM-Frequenz liegt bei etwa 4 kHz. Der minimale Duty-Cycle der PWM liegt bei etwa 10% bis 15%, je nach erforderlichem Drehmoment. Der maximale Duty-Cycle liegt bei etwa 90%, um den Refresh der Booster-Kapazität noch einwandfrei zu gewährleisten. Bei entsprechender Bauteile-Dimensionierung kann die Schaltung bis 60 Vdc betrieben werden, die Steuerlogik kann in diesem Falle separat mit 18...24 Vdc versorgt werden. Bei Bedarf eine PN mit der Mailadresse an mich senden, Unterlagen überlasse ich gerne. Die Unterlagen basieren auf DIPTRACE bis max. 1000 Pins.

Nach so einer langen Zeit den Wiedereinstieg ins Projekt zu finden, hat dann doch etwas Nerven gekostet. Für die Motorelektronik hatte ich das Layout der Leiterplatte bereits nachgebessert und das Auflöten der Bauteile noch vor der "Sommerpause" gestartet. Aber irgendwie war der Wurm drin, irgendeinem Bauteil hat das Ablöten von der alten Platine nicht gefallen und versagte seinen Dienst. Das sind dann die Momente im Leben, in denen die Gefühlslage dem des berühmten HB-Männchen sehr ähnlich wird. Aber auch diese Hürde habe ich genommen.

Die zweite Version der Leiterplatte ist OK, so dass ich zu den zwei vorhandenen noch zwei weitere Leiterplatten nachbestellt habe. 3 Achsen möchte ich betreiben und die 4. Elektronik möchte ich als betriebsfertige Reserve vorhalten.

Der verbesserte Anbau des Antriebes für den Fräslift. Ursprünglich hatte ich einen anderen Antrieb eingeplant, den ich wegen eines Berechnungsfehlers wieder verwerfen musste. Den aktuellen Antrieb hatte ich bereits mit der früheren Platinenversion getestet, der damalige Anbau hat mir jedoch überhaupt nicht gefallen. Im Hinblick auf die notwenige Einhausung zur Bekämpfung der Frässtaubbelastung war der letzte Anbau alles andere als vorteilhaft. Durch die Verwendung von Kegelrädern gelang ein kompakterer Anbau, der im übrigen auch noch wesentlich eleganter wirkt. Es fehlt noch eine Abdeckhaube, die ich aus Alublech fertigen will, um die Kegelräder gegen Verschmutzung zu schützen. Der jetzt verwendete Antrieb stammt von Bühler und wurde eigentlich dafür konzipiert, um in großen Bürokopierern den Papiertransport zu besorgen. Unabhängig davon, dass eine Dauerbelastung im regulären Betrieb nicht vorkommen wird, habe ich beides, den Motor und die Elektronik über 6 Stunden im Dauerlauf mit Erfolg getestet.

Für die Freaks: Der im Bild sichtbare Kühlkörper besteht aus einem einfachen Aluwinkel und ist reichlich überdimensioniert. Auch die Mosfets sind überdimensioniert. Für die H-Brücke verwende ich 4 Stück N-Kanal-Typen, die max. 35 A abkönnen. RDS(on) liegt typisch bei etwa 11 Milli-Ohm. Der Motorstrom wird kontinuierlich überwacht und ggf. auf einen einstellbaren Wert (ca. 5 A) begrenzt. Die PWM-Frequenz liegt bei etwa 4 kHz. Der minimale Duty-Cycle der PWM liegt bei etwa 10% bis 15%, je nach erforderlichem Drehmoment. Der maximale Duty-Cycle liegt bei etwa 90%, um den Refresh der Booster-Kapazität noch einwandfrei zu gewährleisten. Bei entsprechender Bauteile-Dimensionierung kann die Schaltung bis 60 Vdc betrieben werden, die Steuerlogik kann in diesem Falle separat mit 18...24 Vdc versorgt werden. Bei Bedarf eine PN mit der Mailadresse an mich senden, Unterlagen überlasse ich gerne. Die Unterlagen basieren auf DIPTRACE bis max. 1000 Pins.

Anhänge

RockinHorse

Gäste

Ein Käfig für die Fräse. Nicht etwa deswegen, weil man eine Fräse wegen möglicher Gefahren wie ein wildes Tier halten sollte. Die Funktion des Tragrahmens, wie ich den "Käfig" üblicherweise nenne, liegt ausschließlich in den beiden Seitenwänden. In der Abbildung der Fräse (links oben) sind die beiden Lagerbögen zu sehen, die mit Distanzstücken an die Seitenwände angebaut werden. Wichtig ist, dass diese beiden Seitenwände immer in einem definierten Abstand zu einander stehen und die Position zueinander sich nie verändert. Deshalb besteht der Tragrahmen aus 3 weiteren Teilen: einer Zentralplatte und 2 Kopfplatten. In der Zentralplatte sind entsprechende Ausschnitte vorhanden, um die spätere Bedienung von oben zu ermöglichen. Gefertigt wurden alle Teile nach DWG-Vorlagen mittels Laserzuschnitt. Für die grundsätzliche Positionierung und den Zusammenhalt der Elemente habe ich eine Verzahnung ähnlich Nut und Feder gewählt. Die exakte Ausarbeitung solcher Konstruktionsdetails stellt wegen des kostengünstigen Laserzuschnitts überhaupt keine Herausforderung dar.

Innerhalb des Tragrahmens hat der Fräsblock einen Schwenkbereich von ± 45°. Im obigen Foto wird auf der Seitenwand ein Lagerelement aus Alumiminium gezeigt, eine solches Lagerelement ist natürlich auch auf der gegenüberliegenden Seite vorhanden. Dies ermöglicht es, den Tragrahmen aus der horizontalen Position in die vertikale Position zu bringen. Damit ist der Schwenkbereich von ± 45° nicht nur auf eine senkrechte Grundposition der Frässpindel beschränkt, sondern kann auch auf eine waagerechte Grundposition bezogen werden.

Die Detailaufnahme zeigt das Verbindungsprinzip der Bauelemente des Tragrahmens. Die Schraubverbindungen hatte ich ursprünglich nicht vorgesehen und diese werden nach dem Verschweißen nicht mehr benötigt. Mit den Schraubverbindungen wollte ich schließlich einen präzisen Zusammenbau der Teile unterstützen. Im Foto ist zu erkennen, dass ich die Verzahnung durch Körnerschläge gesichert habe. Vor dem Verschweißen werde ich einen Probeeinbau des Fräsblockes vornehmen, um die Handhabung des Fräsblockes im eingebauten Zustand testen zu können. Der Test soll auch Aufschluss darüber geben, ob bei dem Tragrahmen alle notwendigen Freiheitsgrade vorhanden sind - notfalls muss nachgearbeitet werden. Der Test auf die Freiheitgrade ist der wichtigste, erst wenn dieser Test alle gewünschten Ergebnisse zeigt, kann die Verschweißung des Tragrahmens ausgeführt werden.

Anhänge

RockinHorse

Gäste

Heute habe ich kein Foto für euch.

Aber den Test auf Freiheitsgrade hat mein Tragrahmen bestanden. Einzig die Endkappen von 2 Aluprofilen des Fräsblocks musste ich nacharbeiten, die hatte ich bei der Durchdringungsprüfung im CAD im wahrsten Sinne des Wortes nicht auf dem Schirm. Verschweißt ist der Tragrahmen auch schon und ruht nach dem Lackieren zum Trocknen in einer Werkstattecke, bis er wieder an der Reihe ist. Da ich schon einmal beim Lackieren war, habe ich auch gleich alle anderen Blechteile, die im Laserzuschnitt hergestellt wurden, lackiert und können nun in Ruhe trocknen. In den nächsten Tagen habe ich genug mit der Bearbeitung von Teilen aus Alu-Halbzeug zu tun, so dass ich erst wieder Fotos einstellen werde, wenn sich beim Zusammenbau interessante Blickwinkel ergeben.

Aber den Test auf Freiheitsgrade hat mein Tragrahmen bestanden. Einzig die Endkappen von 2 Aluprofilen des Fräsblocks musste ich nacharbeiten, die hatte ich bei der Durchdringungsprüfung im CAD im wahrsten Sinne des Wortes nicht auf dem Schirm. Verschweißt ist der Tragrahmen auch schon und ruht nach dem Lackieren zum Trocknen in einer Werkstattecke, bis er wieder an der Reihe ist. Da ich schon einmal beim Lackieren war, habe ich auch gleich alle anderen Blechteile, die im Laserzuschnitt hergestellt wurden, lackiert und können nun in Ruhe trocknen. In den nächsten Tagen habe ich genug mit der Bearbeitung von Teilen aus Alu-Halbzeug zu tun, so dass ich erst wieder Fotos einstellen werde, wenn sich beim Zusammenbau interessante Blickwinkel ergeben.

RockinHorse

Gäste

Horizontaler Schlitten. Was da so zwischen den Böcken hängt, ist unter anderem der Schlitten für die horizontale Bewegung des letzthin vorgestellten Tragrahmens. Es geht aber nicht nur um die horizontale Bewegung, in den Schlitten sind auch die Teleskopschienen für die Elevation des Tragrahmens integriert. Das im Bild sichtbare Querholz dient nur vorübergehend zur Aussteifung. Später, wenn der Schlitten auf den Verschubschienen ruht, werden die Seitenteile des Schlittens automatisch auf Distanz gehalten.

Auf jeweils einem Motedis-Profil (Aluprofil 30x60 B-Typ Nut 8) habe ich eine IGUS-Gleitschiene montiert. Dabei wurde das Festlager-Loslager-Prinzip angewendet. Das Festlager (links) basiert auf dem runden WS-16-Profil. Für das Loslager (rechts) habe ich die quadratische WSQ-16 Schiene verwendet, die Richtung des Lagerspiels (etwa ± 1 mm) liegt in der Querrichtung während in der anderen Richtung (Schubrichtung des Schlittens) das minimalste Spiel des Systems vorhanden ist.Der Freiraum oberhalb der IGUS-Gleitschienen wird später von Schwenklagern beansprucht, um den Tragrahmen zu lagern. Der Tragrahmen kann in 2 Positionen betrieben werden, entweder horizontal oder vertikal. Für die Arretierung der Lage des Tragrahmens ist dieser entsprechend vorbereitet. Die Arretierung erfolgt mit Riegelbolzen, die in Schlossplatten geführt werden, die wiederum an den vorgesehenen Stellen der Teleskopschienen montiert werden.

Ein anderer Blickwinkel auf den Schlitten. Zu den wesentlichen Konstruktionselementen des Schlittens zählen die Blechplatten (Stahl 3 mm) und die verschiedensten Profile von Motedis. Die Blechplatten habe ich durch Laserzuschnitt mit allen Details herstellen lassen. Die dazu notwendige CAD-Planung ist keine große Wissenschaft, sondern hat eher was mit dem handwerklichem Verständnis zu tun, dass man ohnehin aufbringen muss, egal ob man Löcher später manuell herstellen will oder ob man die Überlegungen frühzeitig anstellt, um die Position der Löcher für den Laserzuschnitt in einer Zeichnung festzulegen. So habe ich das Konstruktionsprinzip des Schlittens in den Blechplatten versteckt, hierin einbezogen die Alu-Nut-Profile. Dem entsprechend verlief der heutige Zusammenbau sehr entspannt.

Am unteren Ende wird der Schlitten durch 2 Alu-Nut-Profile auf Distanz gehalten, eines der beiden Profile musste ich mit meiner Horizontalfräse bearbeiten, um für einen DC-Motor den notwendigen Freiraum zu erhalten. Die Position des DC-Motors ist eher nicht zufällig gewählt, wie später noch zu sehen sein wird. Im Bild sind die Teleskopschienen teilweise ausgefahren, womit der Blick auf eine der beiden Druckspindeln freigegeben ist. Jede Druckspindel lagert in einem 2-reihigem Schrägkugellager, um alle vertikalen Kräfte in axialer Richtung aufnehmen zu können.

Bei den Teleskopschienen sind die DryLin® W-Gehäuselager feststehend angeordnet worden, um einen "Fixpunkt" höchstmöglich zur Nähe der horizontalen Schubebene zu erhalten. Mitnehmer, die rückseitig auf den Teleskopschienen montiert sind, tragen die gesamte Last, bestehend aus dem Tragrahmen und dem Schwenkblock mit integriertem Fräsmotor.

Justagemöglichkeit des Mitnehmers. Die Teleskopschienen habe ich mit vormontierten Mitnehmern eingebaut. Die exakte Positionierung erfolgt somit immer im eingebauten Zustand. Da in der untersten Position die Achse der Gewindebohrung im Mitnehmer und die Achse der Druckspindel exakt konzentrisch stehen müssen, ist die einwandfreie Justage von besonderer Wichtigkeit.

Der Spindeltrieb für die Elevation. Für den Spindeltrieb verwende ich einen HTD-Zahnriemen und HTD-Zahnriemenräder des Profils 3M. Die Länge des Zahnriemens beruht auf einer Standardlänge, dem entsprechend ist die Position des DC-Motors wie auch die nominelle Position der Andrückrolle festgelegt worden. Für das Einstellen der exakt notwendige Position der Andrückrolle wurde ein Langloch vorgesehen. Alle Berechnungen wurden mit einem Mädler-Tool durchgeführt, die so gefundenen Maße konnte ich so ins CAD übernehmen. Eine Nacharbeit ist mir allerdings noch geblieben, die beiden großen Zahnriemenräder muss ich noch zusätzlich mit einer Bordscheibe ausrüsten.

Anhänge

RockinHorse

Gäste

Nacharbeit mit Bordscheiben. Noch gestern hatte ich festgestellt, dass der Riementrieb nicht ohne Bordscheiben auskommen wird. Das nächst kleinere Zahnriemenrad aus dem HTD-Programm wird noch mit integrierter Bordscheibe ausgeführt, ich wollte jedoch das höchstmögliche Übersetzungsverhältnis realisieren. Deshalb musste ich die Bordscheiben selbst anfertigen, die sich dann auch bei den heutigen Testläufen bewährt haben.

Zur Zeit ist der Riementrieb noch frei zugänglich. Ich denke, dass ich da noch Abdeckung anbringen werde, um Frässpäne vom Riementrieb fernzuhalten.

Ein erster Gesamteindruck des Teilsystems. Während die Konkurrenz

Aus einer anderen Perspektive gesehen, werden weitere Details sichtbar. Den horizontalen Schlitten habe ich um insgesamt 2 x 2 Mitnehmer ergänzt. 2 Stück je Seite u.a. auch deswegen, weil sich so das Gewindespiel leicht auf ein Minimum reduzieren lässt. Die Gewindespindel werden später über Ketten synchron angetrieben. Die Mitnehmer wirken gleichzeitig als Lagerung, was ein Schlagen der doch recht langen aber dünnen Spindeln bei hohen Drehzahlen unterdrückt.

Aus der Vogelperspektive lassen sich die Zusammenhänge meisten doch besser verdeutlichen. Ganz außen sind die IGUS-Gleitschienen zu sehen, die auf den Nut-Profilen von Motedis (30 x 30 B-Typ Nut 8) montiert sind. Diese Nut-Profile werden später in den oberen Tischrahmen integriert, der ebenfalls aus Nut-Profilen errichtet wird. Der horizontale Schlitten hängt jetzt an den Gleitlagern, die auf den IGUS-Schienen laufen. Dabei wurde auch wieder wie bei der Elevation das Festlager-Loslager-Prinzip angewendet. Der Tragrahmen, der den Schwenkblock mit dem Fräsmotor trägt, leitet alle Kräfte in die beiden Lager ab, die mittig links und rechts zu sehen sind. Als Lagerbolzen dient ein Welle mit 15 mm Durchmesser, die Passungsqualität ist h6/H8, das maximal mögliche Spiel dieser Lagerart beträgt 0,038 mm. Die Position des Schlittens ist im Bild rein willkürlich gewählt, denn die Spindel müssten hierzu passend weiter innen stehen.

Der Tragrahmen in vertikaler Position. Befindet sich der Tragrahmen in horizontaler Position, arbeitet die Fräse in der Funktion als klassische Untertischfräse, wobei die Neigung der Frässpindel aus der Vertikalen um ±45° verändert werden kann. Wird der Tragrahmen in die vertikale Position gebracht, dann macht eine horizontale Frässpindel, deren Achse unterhalb der Tischplatte liegt, eigentlich keinen Sinn. Hier greift die vertikale Verstellung, um die Frässpindel in eine Arbeitsposition oberhalb der Tischplatte zu bringen. Natürlich kann die Neigung der Frässpindel aus der Horizontalen heraus ebenfalls um ±45° verändert werden. Mit der Einrichtung zum Schwenken des Tragrahmens habe ich mir ein paar Besonderheiten eingehandelt, die es bei der Gestaltung des umlaufenden Tischrahmen zu berücksichtigen galt. Doch davon später mehr.

Anhänge

Holzgeselle

ww-ulme

Moin Hubert,

wie meistens bei Deinen Projekten, versteh' ich lange Zeit nur Bahnhof

Aber es sieht schon sowas von durchdacht aus !

Ich ziehe meinen Hut - und, keine Angst, ich werde das Ding nicht nachbauen

Ich freu mich schon, die Fräse in Aktion zusehen.

LG

Siegfried

wie meistens bei Deinen Projekten, versteh' ich lange Zeit nur Bahnhof

Aber es sieht schon sowas von durchdacht aus !

Ich ziehe meinen Hut - und, keine Angst, ich werde das Ding nicht nachbauen

Ich freu mich schon, die Fräse in Aktion zusehen.

LG

Siegfried

RockinHorse

Gäste

Moin Siegfried.

Andere nennen das hoch wissenschaftlich! Nein, das ist es nicht.

Es ist nur die konsequente Anwendung dessen, was man im Laufe des Lebens irgendwann einmal gelernt hat.

Den Hut solltest Du schon aufbehalten, denn es wird bald Winter sein.

Nachbauen? Eh kein Problem. Vieles hat ja schon den Charakter eines Baukastens. Bleibt noch die Bearbeitung von ein paar Teilen aus Alu-Halbzeug - aber auch das ist kein Problem.

Nicht nur Du. Was denkst Du, das ich es kaum erwarten kann?

wie meistens bei Deinen Projekten, versteh' ich lange Zeit nur Bahnhof

Aber es sieht schon sowas von durchdacht aus !

Andere nennen das hoch wissenschaftlich! Nein, das ist es nicht.

Es ist nur die konsequente Anwendung dessen, was man im Laufe des Lebens irgendwann einmal gelernt hat.

Ich ziehe meinen Hut - und, keine Angst, ich werde das Ding nicht nachbauen

Den Hut solltest Du schon aufbehalten, denn es wird bald Winter sein.

Nachbauen? Eh kein Problem. Vieles hat ja schon den Charakter eines Baukastens. Bleibt noch die Bearbeitung von ein paar Teilen aus Alu-Halbzeug - aber auch das ist kein Problem.

Ich freu mich schon, die Fräse in Aktion zusehen.

Nicht nur Du. Was denkst Du, das ich es kaum erwarten kann?

RockinHorse

Gäste

Spezialbearbeitung eines Nut-Profils. Sicher geht es auch anders. Für den Zusammenbau von Nut-Profilen bietet z.B. Motedis einiges Zubehör an, das aber auch extra bezahlt werden muss. Schrauben kauft man eben nicht bei einem Systemlieferanten, wenn diese bei einem regulären Schraubenhändler für weit weniger als die Hälfte zu haben sind. Eine Eckverbindung nach Motedis-Art würde mich mehr als das 50-fache dessen kosten, was ich für 2 Standardschrauben zu zahlen hätte. Es geht aber nicht nur um Eckverbindungen. Bei Querstreben tritt eine ähnlich Problematik auf.

Ich habe mich daher entschlossen, alle Verbindungen des Tischrahmens nach meinem eigenen Prinzip zu gestalten. Die Bearbeitung ist ziemlich simpel, wenn man ein paar Vorkehrungen trifft, sich an eine bestimmte Bearbeitungsreihenfolge hält und geeignete Werkzeuge einsetzt.

Das wichtigste Utensil: die Bohrschablone. Die Bohrschablone habe ich mir aus einem Alu-Abfallstück gefertigt. 4 Bohrungen liegen an den Ecken eines Quadrates mit einer Kantenlänge von 30 mm. Die großen Bohrungen haben 15 mm und die beiden anderen Bohrungen sind exakt 6 mm. Die waagerechte untere Kante des Quadrates hat einen Abstand von 11 mm zur unteren Seite des Alu-Abfallstückes. Die rechte Kante des Quadrates hat einen Abstand von 15 mm zur rechten Seite. Die "11 mm" kommen zustande aus der Rechnung von 15 - 4, 4 mm beträgt dabei die Dicke einer Abschlusskappe, die später aufgesteckt wird. Mit den Hammermuttern lässt sich die Schablone äußerst leicht und präzise positionieren.

Einen Flachsenker von Protool habe ich verwendet um die erste Bearbeitungsstufe auszuführen. Bei diesem Arbeitsgang wird der Flachsenker durch die Bohrschablone geführt, da die Funktion der Zentrierspitze noch nicht wirksam werden kann. Es wird soweit gebohrt, bis die Zentrierspitze auf den Boden der Nut eine deutliche Markierung ähnlich eines Körnerschlages hinterlässt. Als zweiter Arbeitsgang wird nun an der markierten Stelle eine Bohrung von 2,5 mm niedergebracht - das entspricht dem Durchmesser der Zentrierspitze des Flachsenkers. Im dritten Arbeitsgang wird wieder der Flachsenker eingesetzt, um die plane Fläche für die spätere Inbus-Schraube herzustellen. Im vierten Arbeitsgang wird eine Durchgangsbohrung mit 8,5 mm Durchmesser hergestellt. Im letzten Arbeitsgang wird die 15er-Bohrung mit einem Kegelsenker entgratet. Weil die Bohrung durch die Nut an 2 Stellen unterbrochen ist, ist ein Kegelsenker bestens geeignet, ein optisch einwandfreies Ergebnis zu erzeugen.

Der Zusammenbau auf Probe. Vor dem Zusammenbau habe ich in den Querprofilen noch die M8-Gewinde gebohrt. Motedis bietet eine selbstformende Schraube an - da ich jedoch preiswerte Standardschrauben günstiger kaufe und einen Gewindebohrer ohnehin mein Eigen nenne, werte ich das Gewindebohren als erträglichen Mehraufwand. Zumal ich das Gwindebohren mit meinem Akkuschrauber bewerkstellige. Der Zusammenbau war dann auch eine leichte Übung. Fertig ist der Rahmen deswegen aber noch immer nicht. Für den Einbau des horizontalen Vorschubs muss ich das vordere und die beiden hinteren Profile noch bearbeiten. Und die Vorrichtung zum Schließen des Rahmens an der Rückseite. Und... und... und jetzt ist erst einmal Wochenende.

Anhänge

Hallo Hubert,

das sehe ich auch so.

Für den Zusammenbau von Nut-Profilen bietet z.B. Motedis einiges Zubehör an, das aber auch extra bezahlt werden muss. Schrauben kauft man eben nicht bei einem Systemlieferanten, wenn diese bei einem regulären Schraubenhändler für weit weniger als die Hälfte zu haben sind.

Aus der Not, weil nicht genug Nutensteine hatte, habe ich 8mm Schlossschrauben in Aluprofil mit 8mm Nut probiert. Das passt sehr gut und ist wesentlich günstiger.

das sehe ich auch so.

Für den Zusammenbau von Nut-Profilen bietet z.B. Motedis einiges Zubehör an, das aber auch extra bezahlt werden muss. Schrauben kauft man eben nicht bei einem Systemlieferanten, wenn diese bei einem regulären Schraubenhändler für weit weniger als die Hälfte zu haben sind.

Aus der Not, weil nicht genug Nutensteine hatte, habe ich 8mm Schlossschrauben in Aluprofil mit 8mm Nut probiert. Das passt sehr gut und ist wesentlich günstiger.

Anhänge

RockinHorse

Gäste

Eine T-Verbindung ohne extra Zubehör. Im Nachgang zum letzten Bericht will ich ein Foto zeigen, dass ich letzte Woche überhaupt vergessen hatte aufzunehmen. 2 Inbus-Schrauben und das war's. Für mich wirkt es sogar optisch ansehnlich, für den Werkstattbetrieb reicht's allemal.

Ein Horizontalspindeltrieb. Gestern war ein Tag, den hätte ich glatt aus dem Kalender streichen können. So hatte ich mich bemüht, einen komfortablen Mechanismus herzustellen, der es erlaubt, das hintere Mittelstück des Tischrahmens ohne Werkzeug aus dem Verbund lösen zu können. Als ich nach 3 Stunden endlich meine Idee in die Tat umgesetzt hatte, musste ich erkennen, dass meine Bemühungen für A+F waren. Heute hab' ich damit erst gar nicht abgegeben und das Mittelstück provisorisch mit 2 Schrauben fixiert.

Im Foto wird die Sicht auf die linke Seite des Horizontalspindeltriebes dargestellt. Vorne (in diesem Bild nicht sichtbar) wird die Spindel mit einem Festlager geführt. Darauf folgen zwei Mitnehmer, die den Horizontalschlitten bewegen. Am hinteren Ende der Spindel befindet sich ein Loslager.

Flansche mit 2-reihigen Schrägkugellagern. Das ist eine Improvisation. Ursprünglich wollte ich die Schrägkugellager jeweils mit zwei Druckscheiben im Flanschgehäuse festklemmen, dafür waren die überzähligen Gewindebohrungen vorgesehen. Ich habe mich kurzfristig für die im Bild sichtbare Lösung entschieden. Die Wahl eines Schrägkugellagers und dessen fixierter Einbau dient dazu ein Festlager aufzubauen, das in der Lage ist, auch axiale Kräfte mit geringstem Spiel aufnehmen zu können.

Das Festlager für den rechten Horizontalspindeltrieb. Ein Bild sagt manchmal mehr als tausend Worte. Die synchrone Drehung des linken Spindeltriebs wird mit einer Rollenkette erzwungen.

Das Loslager für den Horizontalspindeltrieb. An dieser Stelle wird die Spindel nur radial geführt. Axiale Längenänderungen führen nicht zu Verspannungen im System.

Am kompletten Tischrahmen hängt nun die gesamte Mechanik für die Verstellung in 3 Achsen: eine horizontale Schubachse - eine vertikale Hubachse - 1 Schwenkachse beim Tragrahmen mit 2 Festpunkten (horizontal / vertikal).

Anhänge

RockinHorse

Gäste

Dieser Verschluss für das Mittelstück im rückwärtigen Tischrahmen hat 2 Euro gekostet, also insgesamt 4 Euro für beide Seiten, während der Versuch einer eigenen Kreation am Montag nur 0 Euro gekostet hat, da nur überzähliges Halbzeug verwendet wurde. Womit sich wieder mal der Spruch bewahrheitet hat: "Wat nix kost dat is auch nix..."

Kettenspanner für den Horizontaltrieb. Für eine bestimmte Funktion an einer anderen Stelle des Horizontaltriebes hatte ich vergessen, die Teile zu bestellen. Deswegen war der zügige Fortschritt leidlich gehemmt. Aber irgendwie musste ich den heutigen Tag über die Runden bekommen, darum hab' ich mich mit so nebensächlichen Arbeiten wie dem Bau von Kettenspannern beschäftigt. Auch hier war ursprünglich eine andere Lösung vorgesehen, dazu hätte ich die Kette um 1 Glied kürzen müssen, sie wäre dann aber nicht zu schließen gewesen. Das Kürzen von 2 Gliedern wäre formal richtig gewesen aber das macht die Kette zu kurz, um sie noch schließen zu können

Die Antriebsstation für den Horizontaltrieb. Die Antriebsstation befindet sich gut geschützt in einem sich ergebenden Raum mit der Höhe des Nut-Profiles, obenauf liegt die Tischplatte und darunter befindet sich der Tischunterbau. 2 dieser DC-Motoren hatte ich bei einem deutschen Händler für je 10 Euro erstanden, den 3. DC-Motor - hier im Bild - kam in den letzten Tagen über den großen Teich geflogen, da war die Luftfracht teurer als der Motor selbst

Anhänge

tract

ww-robinie

- Registriert

- 25. Oktober 2010

- Beiträge

- 1.770

Auch hier war ursprünglich eine andere Lösung vorgesehen, dazu hätte ich die Kette um 1 Glied kürzen müssen, sie wäre dann aber nicht zu schließen gewesen. Das Kürzen von 2 Gliedern wäre formal richtig gewesen aber das macht die Kette zu kurz, um sie noch schließen zu können

evtl. gekröpftes Kettenglied ?

RockinHorse

Gäste

evtl. gekröpftes Kettenglied ?

Moin Moin bester tract.

Woher nehmen (kaufen) hätte ich schon noch gewusst, stehlen wäre sogar ganz und gar wegen mangelnder Möglichkeit ausgeschlossen gewesen. Und wegen einem einzigen gekröpften Kettenglied die Arbeit unter brechen? Alleine die Versandkosten wären mehr als das Doppelte des Wertes gewesen? Nein, die Lösung gefällt mir viel besser, damit wurden die überzähligen Rollen einer Verwendung zugeführt. Und insgesamt war der Aufwand damit wesentlich geringer

FredT

ww-robinie

Das lösbare Scharnier heißt korrekt Kulissenscharnier und wird seit Urzeiten so am Theater verwendet, entweder bloß mit "Bolzen" oder auch mit einem entsprechenden Federstecker, der dann auch die "Ausfallsicherheit" bringt...

RockinHorse

Gäste

Das lösbare Scharnier heißt korrekt Kulissenscharnier und wird seit Urzeiten so am Theater verwendet, entweder bloß mit "Bolzen" oder auch mit einem entsprechenden Federstecker, der dann auch die "Ausfallsicherheit" bringt...

Dir sei gedankt, jetzt kann ich das Teil auch endlich benamsen...

RockinHorse

Gäste

Die fertiggestellte Antriebsstation der Horizontalverschiebung. Die fehlenden Kettenräder sind gestern Abend noch eingetroffen. Das war natürlich günstig für die Fertigstellung. Und damit konnte ich die Probeläufe starten. Der erste Probelauf ging gar nicht zufriedenstellend ab. Die beiden Spindeln laufen zwar über die Kette synchron, aber da die Mitnehmer noch nicht justiert und die Befestigungsschrauben noch nicht angezogen waren, lief der erste Probelauf etwas holprig ab. Also hab' ich in mehreren Probeläufen so nach und nach die Mitnehmer justiert, bis auf den vierten, da will mir die Justierung nicht so recht gelingen. Die endgültige Justierung werde ich später ohnehin wiederholen müssen, wenn die aktuelle Mechanik auf den Unterbau montiert worden ist. Mit der besten Justierung sinkt die Motorstromaufnahme auf etwa 3 Ampere.

Der Verfahrweg beträgt zur Zeit etwa 180 mm. Zusätzliche 50 mm könnte ich noch gewinnen, wenn ich 2 Verbinderplatten etwas bearbeite, die in der hinteren Endlage noch ein Hindernis darstellen, dass ich bei der Kontrolle im CAD übersehen habe.

Als nächstes stehen noch die Lichtschranken für die Endlagenbegrenzung beim Horizontaltrieb wie beim Vertikaltrieb auf der Liste. Das ist kein großer Aufwand, eher Fiselkram, der aber auch gemacht werden muss. Ebenso Fiselkram ist die Abdeckung, die ich für die vertikale Triebstation machen sollte, damit sich im späteren Betrieb nicht irgendwelche Frässpäne im Zahnriementrieb verheddern.

So bleiben noch die Dinge rund um den Tragrahmen. Völlig unkritisch erscheinen mir dabei die Schlossplatten, die zur Verriegelung der waagerechten und senkrechten Arbeitspositionen dienen. Als Toppaufgabe bleibt mir noch die Lagerung des Tragrahmens, wobei das radiale Spiel sich erwartungsgemäß im gewünschten Toleranzfeld befindet. Dem Spiel in axialer Richtung habe ich bei meinen früheren Überlegungen keine oder kaum Beachtung geschenkt. So werde ich ein paar Veränderung vornehmen müssen, um das axiale Spiel zu begrenzen, glücklicherweise finde ich in dem Bereich keine räumlichen Begrenzungen, die einer Lösung entgegen stehen. Ich denke, dass es an diesem Punkt des Projektes erst einmal etwas ruhiger werden wird, da ich zwar ein Idee von der Gestalt des Unterbaus habe aber diese eben noch nicht im CAD umgesetzt worden ist, das braucht dann etwas Zeit.

Anhänge

Holzgeselle

ww-ulme

Moin Hubert,

kann mir das Ding zwar immer noch nicht vorstellen

-

-

aber trotzdem find ich es toll, dass Du uns an der Entstehung eines komplexen Teiles teilhaben lässt.

Denn es macht schon Arbeit, neben der eigentlichen Aufgabe auch noch Berichte zu schreiben und rechtzeitig zu fotografieren.

Auch dass Deine Absaugung so zufriedenstellend läuft, freut mich natürlich.

Weiter so - dann werd's auch ich kapieren

LG

Siegfried

kann mir das Ding zwar immer noch nicht vorstellen

aber trotzdem find ich es toll, dass Du uns an der Entstehung eines komplexen Teiles teilhaben lässt.

Denn es macht schon Arbeit, neben der eigentlichen Aufgabe auch noch Berichte zu schreiben und rechtzeitig zu fotografieren.

Auch dass Deine Absaugung so zufriedenstellend läuft, freut mich natürlich.

Weiter so - dann werd's auch ich kapieren

LG

Siegfried

RockinHorse

Gäste

kann mir das Ding zwar immer noch nicht vorstellen-

Nach dem ich heute morgen diese Meldung lesen konnte, hatte ich mir vorgenommen die Funktionsweise mal anschaulich zu demonstrieren. Zum Schluss ist dann aber keine Zeit mehr dafür gewesen. Bei der Durchführung der Restarbeiten ist mir heute morgen noch ein Montagefehler aufgefallen, kein direkter Fehler, aber eine ungünstige Zuordnung der Festlager- und Loslager-Schienen. Ungünstig im Hinblick auf die Verkabelung der Lichtschranken für die Endlagenkontrolle. Wenn ich die Gleitschienen gegeneinander austauschen würde, würden alle elektrischen Komponenten auf einer Seite zusammen sein. Aus dieser Einsicht heraus, habe ich die halbe Maschine demontiert und entsprechend dieser Einsicht wieder zusammengesetzt.

Das hat natürlich Zeit benötigt. Auch ein wesentlicher Teil meiner Restarbeiten, die ich heute machen wollte, ist liegen geblieben. Davon geschafft habe ich nur die Verlängerung des horizontalen Verfahrweges. So bleibt mir wenigstens noch etwas für den Anfang der kommenden Woche

RockinHorse

Gäste

Nun, das Wochenende ist etwas länger geworden als geplant

denn eigentlich sollte es mit den mechanischen Restarbeiten am Montag weitergehen. Doch einige Überlegungen hatten mich dazu gebracht, diese Restarbeiten auf einen späteren Zeitpunkt zu verlegen. Da ich zwar eine Idee vom Unterbau hatte, diese aber bisher nicht in eine konkrete Planung umgesetzt hatte, hab' ich mich am WE einige Stunden ans CAD gesetzt. Das schöne Wetter hat dann am Sonntag zudem noch gelockt und deshalb ging der Montag und der Dienstag für die Planung drauf.

denn eigentlich sollte es mit den mechanischen Restarbeiten am Montag weitergehen. Doch einige Überlegungen hatten mich dazu gebracht, diese Restarbeiten auf einen späteren Zeitpunkt zu verlegen. Da ich zwar eine Idee vom Unterbau hatte, diese aber bisher nicht in eine konkrete Planung umgesetzt hatte, hab' ich mich am WE einige Stunden ans CAD gesetzt. Das schöne Wetter hat dann am Sonntag zudem noch gelockt und deshalb ging der Montag und der Dienstag für die Planung drauf.

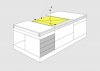

Die wesentlichen Pläne sind fertig, eine Nacht drüber schlafen und morgen bestelle ich die Platten für den Zuschnitt. Da ich im 3D-CAD ungeübt bin und mein 2D-CAD nichts derartiges liefert, habe ich mich der Mühe unterzogen und mal eine 3D-Perspektive nach alter Väter Sitte mit Hilfe von Fluchtpunkten manuell erstellt. Das sollte für den Betrachter etwas mehr Klarheit ins Geschehen bringen.

Der aus früheren Beschreibungen bekannte Tischrahmen aus Nut-Profilen ruht auf einem Unterbau, der sich im Wesentlichen aus 3 Baugruppen zusammen setzt:

Den Entschluss zum Bau einer Torsionsbox war schnell gefasst, da ich die Vorzüge aus früheren Projekte zu schätzen gelernt habe. Der Tischrahmen aus Nut-Profilen erscheint mir gegen Verwindung alleine nicht steif genug. Das Problem habe ich somit vom Rahmen nach unten verlagert, gleichzeitig habe ich mir die Möglichkeiten geschaffen, den Tischrahmen möglichst genau justieren zu können.

Die Mitte der Torsionsbox ist an der Oberseite ausgespart und bildet somit eine Mulde, die gleichzeitig das Ende eines Trichters bildet. Die Längsseiten der Mulde sind als Saugdüsen ausgebildet, um sich ansammelnde Frässpäne im laufenden Betrieb absaugen zu können. Hierfür sind innerhalb der Torsionsbox entsprechende Luftführungskanäle vorgesehen, die an einem Anschluss für den Saugschlauch enden.

Der linke Block ist durch seine geschachtelten Wände ebenfalls sehr formstabil, zumal er auch noch mit der Bodengruppe dauerhaft verleimt wird. Die rechte Seitenwand des Blocks bildet somit eine Seitenwand des bereits erwähnten Trichters. Ein Teil des Blocks wird mit Schubladen ausgerüstet. Der übrige Teil bleibt vorläufig frei.

Der rechte Block nimmt im vorderen Bereich die E-Technik auf. Ansonsten erfüllt er die gleichen Zwecke wie der linke Block. Die Möglichkeit, hier breitere Schubladen nachzurüsten, habe ich mir vorbehalten.

Die Seitenwände des Mittelteils sind zweigeteilt. Die unteren Teile werden fest verleimt und im Innern befindet sich dünnes Sperrholz, mit dem die schrägen Wände eines nach unten zulaufenden Trichters ausgeformt werden. Die oberen Teile der Seitenwände werden als steckbare Klappen ausgeführt. Im Normalbetrieb sollen die Seiten geschlossen sein, damit alle nach unten abwandernden Frässpäne in den Trichter gelangen und somit durch die Absaugung abgeführt werden können.

Die gelbe Fläche symbolisiert den früher erwähnten Käfig, in welchem der schwenkbare Fräsblock eingebaut wird. In diesem Käfig kann die Frässpindel um ±45° geschwenkt werden. Liegt der Käfig waagerecht - so wie die im Bild gelb gekennzeichnet Fläche - so steht die Frässpindel in ihrer Grundposition wie bei anderen Tischen in der senkrechten Position. In der Achsrichtung der Frässpindel wirkt auch der im Fräsblock integrierte Lift. Wird die Frässpindel geneigt, so neigt sich auch die Hubachse des Liftes.

Außerhalb des Käfig gibt es noch drei weitere Bewegungsrichtungen:

Mit der Schwenkung um 90° wird die Grundposition der Frässpindel von normal senkrecht in normal waagerecht und umgekehrt geändert. Es sind nur diese beiden Positionen vorgesehen. Der im Innern des Käfig wirksame Schwenkbereich von ±45° kann unabhängig von der Position der 90°-Schwenkung angewendet werden.

Wenn die Frässpindel in der Position normal waagerecht betrieben wird, liegt die Achse der Frässpindel unterhalb der Ebene des Frästisches, das macht wenig Sinn, wenn man den Käfig mitsamt dem Fräsblock nicht anheben könnte. Zur komfortablen Handhabung kann die Arbeitsposition auch noch horizontal verstellt werden.

Der mittlere Teil der Tischplatte wird auswechselbar gestaltet werden. Zur Zeit stelle ich mir vor, verschieden geformte Tischeinlagen zu haben. Da die Arbeitsposition horizontal verstellbar ist, überlege ich mir, für den Fräsanschlag nur feste vorgegebene Positionen vorzusehen.

Die wesentlichen Pläne sind fertig, eine Nacht drüber schlafen und morgen bestelle ich die Platten für den Zuschnitt. Da ich im 3D-CAD ungeübt bin und mein 2D-CAD nichts derartiges liefert, habe ich mich der Mühe unterzogen und mal eine 3D-Perspektive nach alter Väter Sitte mit Hilfe von Fluchtpunkten manuell erstellt. Das sollte für den Betrachter etwas mehr Klarheit ins Geschehen bringen.

Der aus früheren Beschreibungen bekannte Tischrahmen aus Nut-Profilen ruht auf einem Unterbau, der sich im Wesentlichen aus 3 Baugruppen zusammen setzt:

- linker Block

- rechter Block

- eine Torsionsbox als Bodengruppe.

Den Entschluss zum Bau einer Torsionsbox war schnell gefasst, da ich die Vorzüge aus früheren Projekte zu schätzen gelernt habe. Der Tischrahmen aus Nut-Profilen erscheint mir gegen Verwindung alleine nicht steif genug. Das Problem habe ich somit vom Rahmen nach unten verlagert, gleichzeitig habe ich mir die Möglichkeiten geschaffen, den Tischrahmen möglichst genau justieren zu können.

Die Mitte der Torsionsbox ist an der Oberseite ausgespart und bildet somit eine Mulde, die gleichzeitig das Ende eines Trichters bildet. Die Längsseiten der Mulde sind als Saugdüsen ausgebildet, um sich ansammelnde Frässpäne im laufenden Betrieb absaugen zu können. Hierfür sind innerhalb der Torsionsbox entsprechende Luftführungskanäle vorgesehen, die an einem Anschluss für den Saugschlauch enden.

Der linke Block ist durch seine geschachtelten Wände ebenfalls sehr formstabil, zumal er auch noch mit der Bodengruppe dauerhaft verleimt wird. Die rechte Seitenwand des Blocks bildet somit eine Seitenwand des bereits erwähnten Trichters. Ein Teil des Blocks wird mit Schubladen ausgerüstet. Der übrige Teil bleibt vorläufig frei.

Der rechte Block nimmt im vorderen Bereich die E-Technik auf. Ansonsten erfüllt er die gleichen Zwecke wie der linke Block. Die Möglichkeit, hier breitere Schubladen nachzurüsten, habe ich mir vorbehalten.

Die Seitenwände des Mittelteils sind zweigeteilt. Die unteren Teile werden fest verleimt und im Innern befindet sich dünnes Sperrholz, mit dem die schrägen Wände eines nach unten zulaufenden Trichters ausgeformt werden. Die oberen Teile der Seitenwände werden als steckbare Klappen ausgeführt. Im Normalbetrieb sollen die Seiten geschlossen sein, damit alle nach unten abwandernden Frässpäne in den Trichter gelangen und somit durch die Absaugung abgeführt werden können.

Die gelbe Fläche symbolisiert den früher erwähnten Käfig, in welchem der schwenkbare Fräsblock eingebaut wird. In diesem Käfig kann die Frässpindel um ±45° geschwenkt werden. Liegt der Käfig waagerecht - so wie die im Bild gelb gekennzeichnet Fläche - so steht die Frässpindel in ihrer Grundposition wie bei anderen Tischen in der senkrechten Position. In der Achsrichtung der Frässpindel wirkt auch der im Fräsblock integrierte Lift. Wird die Frässpindel geneigt, so neigt sich auch die Hubachse des Liftes.

Außerhalb des Käfig gibt es noch drei weitere Bewegungsrichtungen:

- Schwenkung um 90° mit 2 fixierten Positionen.

- vertikal

- horizontal

Mit der Schwenkung um 90° wird die Grundposition der Frässpindel von normal senkrecht in normal waagerecht und umgekehrt geändert. Es sind nur diese beiden Positionen vorgesehen. Der im Innern des Käfig wirksame Schwenkbereich von ±45° kann unabhängig von der Position der 90°-Schwenkung angewendet werden.

Wenn die Frässpindel in der Position normal waagerecht betrieben wird, liegt die Achse der Frässpindel unterhalb der Ebene des Frästisches, das macht wenig Sinn, wenn man den Käfig mitsamt dem Fräsblock nicht anheben könnte. Zur komfortablen Handhabung kann die Arbeitsposition auch noch horizontal verstellt werden.

Der mittlere Teil der Tischplatte wird auswechselbar gestaltet werden. Zur Zeit stelle ich mir vor, verschieden geformte Tischeinlagen zu haben. Da die Arbeitsposition horizontal verstellbar ist, überlege ich mir, für den Fräsanschlag nur feste vorgegebene Positionen vorzusehen.

Anhänge

RockinHorse

Gäste

Gestern war nicht soviel. Die spielfreie Lagerung des Tragrahmens (hält den Fräsblock einschließlich der ±45°-Schwenkung) ist so geworden, wie ich mir das vorgestellt habe. Noch ein wenig Zuschnitt des Alu-Halbzeugs für heute und der gestrige Tag war damit gelaufen.

Die Ausbeute von heute. Ursprünglich sollte die spanabhebende Bearbeitung der mechanischen Bauelemente in der letzten Woche schon längst abgeschlossen sein. Einige Arbeiten haben dann aber auch etwas mehr Zeit in Anspruch genommen, so dass ich die CAD-Arbeiten für den Unterbau der Fräse vorgezogen habe. Gestern wurde schließlich noch mal die Zeichnungen kontrolliert und wo notwendig auch korrigiert. Die Zuschnittoptimierung hab' ich im CAD gemacht, ging eigentlich ganz gut und auch recht fix ohne Computer-Programm. Damit war ich bestellreif für die Plattenware, die in der kommenden Woche angeliefert wird.

So blieben für heute noch die restliche spanabhebende Bearbeitung von mechanischen Bauelementen. Ganz unten im Bild 4 Winkel als Halter für die Lichtschranken. Ganz rechts im Bild ein Kettenspanner für den Horizontaltrieb. Den Kettenspanner hatte ich zuerst nicht bauen wollen und ihn bisher durch eine andere Lösung ersetzt. Eine bestimmte Beobachtung führte schließlich dazu, den Kettenspanner doch noch zu bauen. Das Langloch als Segment eines Kreisbogens habe ich auf meiner Horizontalfräse hergestellt. Bleiben noch die Schlossplatten - 4 kleine und 2 größere, davon 1 in spiegelbildlicher Ausführung. Die Schlossplatten werden für die Verriegelung des Tragrahmens bei der 90°-Schwenkung benötigt. Die kleinen Schlossplatten werden in den Schlüsselpositionen am Tragrahmen befestigt und zwar auf jeder Seite jeweils für die horizontale und vertikale Position. Die großen Schlossplatten werden am Hubrahmen befestigt. Ganz fertig geworden bin ich heute trotzdem nicht, ich hatte vergessen eine Reibahle mit dem entsprechenden Durchmesser des Schlossbolzens zu kaufen. Was aber keine Verzögerung bedeutet, da ich die Reibahle erst wirklich dann benötige, wenn das gesamte Gestell der Fräse auf dem Unterbau seinen endgültigen Platz eingenommen hat. Die Durchführung der Langlochfräsungen habe ich ebenfalls auf meiner Horizontalfräse betrieben, schön das man mit verstellbaren Anschläge die Bewegung der Fräse exakt einstellen kann. Und heute habe ich wieder einmal die Anschläge auf der zweiten Schiene verwendet, auch schön, dass ich mich beim Bau der Horizontalfräse zu dieser zweiten Schiene entschlossen hatte.

Ich hab' aber immer noch keinen Namen für das Fräsmonster, was sich gerade in der Entstehung befindet Vorschläge werden gerne entgegen genommen

Vorschläge werden gerne entgegen genommen

Die Ausbeute von heute. Ursprünglich sollte die spanabhebende Bearbeitung der mechanischen Bauelemente in der letzten Woche schon längst abgeschlossen sein. Einige Arbeiten haben dann aber auch etwas mehr Zeit in Anspruch genommen, so dass ich die CAD-Arbeiten für den Unterbau der Fräse vorgezogen habe. Gestern wurde schließlich noch mal die Zeichnungen kontrolliert und wo notwendig auch korrigiert. Die Zuschnittoptimierung hab' ich im CAD gemacht, ging eigentlich ganz gut und auch recht fix ohne Computer-Programm. Damit war ich bestellreif für die Plattenware, die in der kommenden Woche angeliefert wird.

So blieben für heute noch die restliche spanabhebende Bearbeitung von mechanischen Bauelementen. Ganz unten im Bild 4 Winkel als Halter für die Lichtschranken. Ganz rechts im Bild ein Kettenspanner für den Horizontaltrieb. Den Kettenspanner hatte ich zuerst nicht bauen wollen und ihn bisher durch eine andere Lösung ersetzt. Eine bestimmte Beobachtung führte schließlich dazu, den Kettenspanner doch noch zu bauen. Das Langloch als Segment eines Kreisbogens habe ich auf meiner Horizontalfräse hergestellt. Bleiben noch die Schlossplatten - 4 kleine und 2 größere, davon 1 in spiegelbildlicher Ausführung. Die Schlossplatten werden für die Verriegelung des Tragrahmens bei der 90°-Schwenkung benötigt. Die kleinen Schlossplatten werden in den Schlüsselpositionen am Tragrahmen befestigt und zwar auf jeder Seite jeweils für die horizontale und vertikale Position. Die großen Schlossplatten werden am Hubrahmen befestigt. Ganz fertig geworden bin ich heute trotzdem nicht, ich hatte vergessen eine Reibahle mit dem entsprechenden Durchmesser des Schlossbolzens zu kaufen. Was aber keine Verzögerung bedeutet, da ich die Reibahle erst wirklich dann benötige, wenn das gesamte Gestell der Fräse auf dem Unterbau seinen endgültigen Platz eingenommen hat. Die Durchführung der Langlochfräsungen habe ich ebenfalls auf meiner Horizontalfräse betrieben, schön das man mit verstellbaren Anschläge die Bewegung der Fräse exakt einstellen kann. Und heute habe ich wieder einmal die Anschläge auf der zweiten Schiene verwendet, auch schön, dass ich mich beim Bau der Horizontalfräse zu dieser zweiten Schiene entschlossen hatte.

Ich hab' aber immer noch keinen Namen für das Fräsmonster, was sich gerade in der Entstehung befindet