willyy

ww-robinie

Hallo zusammen,

das mit den aalglatten und perfekt durchgeführten Projekten von FrankRK und HolzChristian, kann sich langsam keiner mehr mit ansehen.

Das führt nur zu noch größerem Frustprotential und Depressionen, als die Pandemie eh schon mit sich bringt.

Dem kann ich heute endlich mal etwas entgegensetzen mit einem Projekt, was zeitweise mal so richtig in die Hose ging.

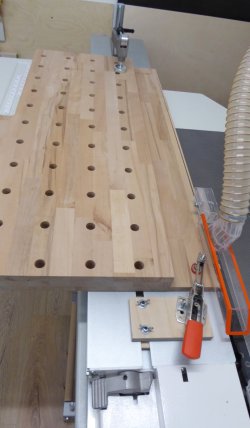

Ich dachte im Sommer, ich bau "jetzt mal schnell" eine Aufsatzwerkbank aus Buche. Für eine frei stehende Werkbank habe ich keinen Platz, aber ein Lochsystem und eine große Vorderzange gehen mir schon länger ab. Als Besonderheit wird das eine "Customized Aufsatzbank", weil an der einzigen Stelle wo ich sie brauchen kann mein normaler Schraubstock platziert ist. Die Aufsatzbank wird deshalb eine L Form haben und den Schraubstock aussparen.

Als Arbeitsplatte kann man 28 mm Buche Leimholz kaufen, da dachte ich das ist zu dünn, damit sich die Bankhaken und Zwingen schön verkanten können. Deshalb wollte ich 2x 18 mm zusammenleimen. Dazu habe ich eine große Platte mit 2,5 m x 60 cm gekauft, ca. 3-4 Wochen im Keller aufrecht gelagert, damit beide Seiten gleich ablüften, halbiert und verleimt. Das ging auch sehr gut. Davon gibt es keine Bilder, weil ich die ganze Werkbank ursprünglich gar nicht zeigen wollte.

Als die Platte verleimt war, kam dann der Gedanke bzw. eine Bemerkung in einem Video von Heiko, dass man mind. 40 mm Bankdicke für diese Spannsysteme haben sollte. Dann kurzentschlossen noch eine Leimholzplatte gekauft, nochmal eine Woche im Keller gelagert und dann unten drauf geleimt.

Zu dem Zeitpunkt war das L für den Schraubstock schon ausgeschnitten.

Bis zum Leimen der dritten Schicht war die Arbeistplatte sehr gerade. Die 3. Platte war nur 40 cm breit und ging nicht über die gesamte Tiefe (65 cm) der großen Platte. Die Restflächen nach vorne hin (L) wurden mit anderen Resten aufgefüllt. Ich denke das war der eigentliche Kapitalfehler, da nahm das Unglück seinen Lauf.

Die Vorderzange habe ich vorher schon bei feine werkzeuge gekauft gehabt und wußte deshalb die erforderlichen Maße für den Ausschnitt und die erforderliche Höhe unter der Oberfläche.

Auf den vorderen Teil des L wurde ein Reststück aufgeleimt, wo der Ausschnitt für die Vorderzange vor dem Leimen ausgesägt wurde.

Durch das Aufleimen der unteren 18 mm Plattenreste hat es mir die bereits verleimte 36 mm Platte um ca. 7 mm durchgebogen.

Hier beginnt die Fotodokumentation.

Erster Versuch der Reparatur war mit gezieltem Wässern der Oberseite, das brachte gar nichts.

Dann zwei Entlastungsschlitze unten eingesägt, die eine Verbesserung brachten, von ca. 7 mm Durchbiegung auf ca. 4 mm Durchbiegung.

Auch Wässern der Oberseite mit den Entlastungsschlitzen unten brachte so gut wie nichts.

Hier das Bild mit 2 Entlastungsschnitten unten (die gehen nicht bis zur Seite durch):

Als letztes habe ich das kurze L-Stück in zwei Streifen nochmal komplett abgeschnitten, die Schnittkanten rechtwickling geschnitten und mit Flachdübeln wieder

angeleimt. Vorher wurden leichte Höhenunterschiede auf der Unterseite rausgehobelt.

Dann wurde die Vorderzange aufgelegt und passende Schlitze für die Führungsstangen frei gefräst. Es hätte in der Höhe knapp reichen können, aber sicher ist sicher. Dann die Bohrlöcher angezeichnet. Der Bereich in dem die Halteplatte für die Vorderzange aufliegt wurde mit 6 mm Brettchen in der Höhe angeglichen.

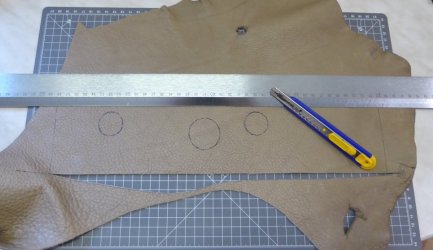

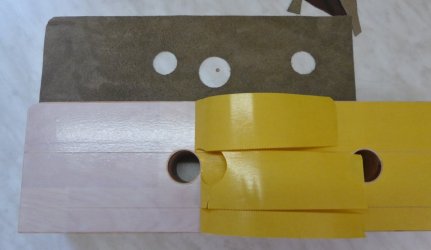

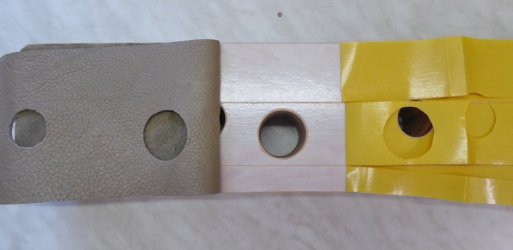

Passend zur Vorderzange habe ich die massive Buchebacke dazu gekauft. Diese hat die Löcher für Spindel und Führungsstangen schon vorgebohrt.

Die Löcher geben damit in etwa die Höhe der Mechanik unter der Platte vor, damit später die Oberkanten fluchten.

Wenn die Position der Vorderzange festgelegt ist, kann man das Lochraster festlegen. Man kann das auch unabhängig davon machen, aber ich dachte mir, dass ich das Lochraster so lege, dass kein Loch direkt über den Stangen oder der Gewindespindel liegt.

Ebenso habe ich drei Löcher im vorderen Bereich nicht durchgebohrt, weil diese eh vom Eisen unterhalbe verdeckt worden wären. Die Anschraubpunkte der Halterung habe ich auf Kollision mit den Löchern geprüft, aber hier war keine Gefahr.

Als ich die Bank geplant hatte und Material eingekauft habe, war das Bohrsystem mit der Schiene nicht verfügbar. Deshalb bin ich auf die Alternative mit

gefräster Schablone und Bohreinsatz von drillo-tools ausgewichen. Das selbe System gibt es auch für Oberfräse + Kopierring, aber mir war die Bohrversion lieber.

Zur Sicherung vor Verrutschen habe ich zwei kleine Streifen Anti Rutschmatte untergelegt. Die ist eigenltich für Küchenschubladen etc. und die gibt es oft für kleines Geld im Supermarkt. Die Matte hat mir schön öfter gute Dienste geleistet, so wie hier.

Ebenso dachte ich, dass ein mobiler Bohrständer eh zu nichts taugt und habe sowas bisher gemieden und einen festen Bohrständer verwendet.

Nachdem ich aber weiß wie gerade ich Freihand bohren kann, habe ich die 30 € dann doch noch investiert und nicht bereut.

Das System mit Schablone kann man als einzelne Schablone kaufen, oder Schablone mit Bohrer + Bohrhülse oder Schablone mit Koppierring.

Bei der Bohrerversion wird eine Bohrerhülse geliefert mit einem 20 mm Forstnerbohrer, einer Rückholfeder und einem Tiefenanschlagring.

Die Bohrerführung sitzt spielfrei in den Löchern der Schablone und hat 2 Kugellager, in denen der Bohrer gleiten kann und fast kein Spiel hat.

In der Kombination Bohrer+ Hülse, die man zum exakten bohren im Raster zwingend braucht, kann man bis ca. 27 mm tief bohren. Dann steht das Bohrfutter oben an der Hülse an. Je nach Plattendicke braucht man dann einen 2. Durchgang ohne Führungshülse, wobei das bestehende Loch genug Führung zum wiederfinden der Position bietet. Auch den 2. Durchgang habe ich mit Bohrständer gebohrt.

Ein Problem hat die Führungshülse aber doch: die Späne verstopfen den Freiraum hinter dem Bohrer recht schnell, so dass ich mehr oder weniger bei jedem Loch mind. einmal abgesetzt habe und mit einem Phasenprüfer oder Pinzette die Späne seitlich rauspopeln mußte.

Anfangs nervt das enorm. Wenn man seine innere Einstellung ändert, kann man das bohren und säubern auch als meditative und entspannende Tätigkeit sehen.

Allerding sollte man nach der Spänereinigung, wenn man den Bohrer wieder ins Loch einführt das nur mit stehendem Bohrer machen. Ein drehender Bohrer verhunzt ganz schnell den Lochrand. Das sieht unansehnlich aus und der Lochrand oben und unten in der Platte stützt später die Spannelemente.

Das Absetzen hatte auch einen zweiten Grund. Der Bohrer wird in der Buche schnell heiß. Die Schneiden wollte ich nicht ausglühen und habe deshalb sehr darauf geachtet, dass der Boher zwischendrin abkühlt und mit nicht blau wird. Das Bohren habe ich auf dem Boden gemacht, weil ich auf der Werkbank mit der Höhe des Bohrständers nicht mehr gescheit nach unten hätte drücken können. Insofern habe auch ich bzw. meine Knie die ein oder andere Pasue gebraucht.

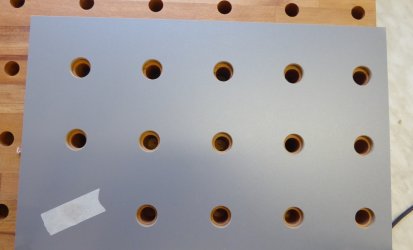

Der erste Durchgang in dieser Position der Schablone ist fertig gebohrt.

Beim Lieferumfang sind auch vier kurze Positionsstützen dabei, die unten einen 20 mm Zapfen haben, den man ins gebohrte Loch stecken kann, und oben den Durchmesser der Schablone haben. Diese stabilisieren die Schablone zusätzlich und sind später als Bankhaken verwendbar.

Die Bohrzeit war insgesamt 4 - 4 1/2 Std. (so aus dem Kopf raus).

Die Abmessungen der Platte habe ich vergessen zu erwähnen: Breite 105 cm , Tiefe ca. 65 cm (wie meine Werkbank), Dicke der Platte 56 mm.

[Fortsetzung folgt]

das mit den aalglatten und perfekt durchgeführten Projekten von FrankRK und HolzChristian, kann sich langsam keiner mehr mit ansehen.

Das führt nur zu noch größerem Frustprotential und Depressionen, als die Pandemie eh schon mit sich bringt.

Dem kann ich heute endlich mal etwas entgegensetzen mit einem Projekt, was zeitweise mal so richtig in die Hose ging.

Ich dachte im Sommer, ich bau "jetzt mal schnell" eine Aufsatzwerkbank aus Buche. Für eine frei stehende Werkbank habe ich keinen Platz, aber ein Lochsystem und eine große Vorderzange gehen mir schon länger ab. Als Besonderheit wird das eine "Customized Aufsatzbank", weil an der einzigen Stelle wo ich sie brauchen kann mein normaler Schraubstock platziert ist. Die Aufsatzbank wird deshalb eine L Form haben und den Schraubstock aussparen.

Als Arbeitsplatte kann man 28 mm Buche Leimholz kaufen, da dachte ich das ist zu dünn, damit sich die Bankhaken und Zwingen schön verkanten können. Deshalb wollte ich 2x 18 mm zusammenleimen. Dazu habe ich eine große Platte mit 2,5 m x 60 cm gekauft, ca. 3-4 Wochen im Keller aufrecht gelagert, damit beide Seiten gleich ablüften, halbiert und verleimt. Das ging auch sehr gut. Davon gibt es keine Bilder, weil ich die ganze Werkbank ursprünglich gar nicht zeigen wollte.

Als die Platte verleimt war, kam dann der Gedanke bzw. eine Bemerkung in einem Video von Heiko, dass man mind. 40 mm Bankdicke für diese Spannsysteme haben sollte. Dann kurzentschlossen noch eine Leimholzplatte gekauft, nochmal eine Woche im Keller gelagert und dann unten drauf geleimt.

Zu dem Zeitpunkt war das L für den Schraubstock schon ausgeschnitten.

Bis zum Leimen der dritten Schicht war die Arbeistplatte sehr gerade. Die 3. Platte war nur 40 cm breit und ging nicht über die gesamte Tiefe (65 cm) der großen Platte. Die Restflächen nach vorne hin (L) wurden mit anderen Resten aufgefüllt. Ich denke das war der eigentliche Kapitalfehler, da nahm das Unglück seinen Lauf.

Die Vorderzange habe ich vorher schon bei feine werkzeuge gekauft gehabt und wußte deshalb die erforderlichen Maße für den Ausschnitt und die erforderliche Höhe unter der Oberfläche.

Auf den vorderen Teil des L wurde ein Reststück aufgeleimt, wo der Ausschnitt für die Vorderzange vor dem Leimen ausgesägt wurde.

Durch das Aufleimen der unteren 18 mm Plattenreste hat es mir die bereits verleimte 36 mm Platte um ca. 7 mm durchgebogen.

Hier beginnt die Fotodokumentation.

Erster Versuch der Reparatur war mit gezieltem Wässern der Oberseite, das brachte gar nichts.

Dann zwei Entlastungsschlitze unten eingesägt, die eine Verbesserung brachten, von ca. 7 mm Durchbiegung auf ca. 4 mm Durchbiegung.

Auch Wässern der Oberseite mit den Entlastungsschlitzen unten brachte so gut wie nichts.

Hier das Bild mit 2 Entlastungsschnitten unten (die gehen nicht bis zur Seite durch):

Als letztes habe ich das kurze L-Stück in zwei Streifen nochmal komplett abgeschnitten, die Schnittkanten rechtwickling geschnitten und mit Flachdübeln wieder

angeleimt. Vorher wurden leichte Höhenunterschiede auf der Unterseite rausgehobelt.

Dann wurde die Vorderzange aufgelegt und passende Schlitze für die Führungsstangen frei gefräst. Es hätte in der Höhe knapp reichen können, aber sicher ist sicher. Dann die Bohrlöcher angezeichnet. Der Bereich in dem die Halteplatte für die Vorderzange aufliegt wurde mit 6 mm Brettchen in der Höhe angeglichen.

Passend zur Vorderzange habe ich die massive Buchebacke dazu gekauft. Diese hat die Löcher für Spindel und Führungsstangen schon vorgebohrt.

Die Löcher geben damit in etwa die Höhe der Mechanik unter der Platte vor, damit später die Oberkanten fluchten.

Wenn die Position der Vorderzange festgelegt ist, kann man das Lochraster festlegen. Man kann das auch unabhängig davon machen, aber ich dachte mir, dass ich das Lochraster so lege, dass kein Loch direkt über den Stangen oder der Gewindespindel liegt.

Ebenso habe ich drei Löcher im vorderen Bereich nicht durchgebohrt, weil diese eh vom Eisen unterhalbe verdeckt worden wären. Die Anschraubpunkte der Halterung habe ich auf Kollision mit den Löchern geprüft, aber hier war keine Gefahr.

Als ich die Bank geplant hatte und Material eingekauft habe, war das Bohrsystem mit der Schiene nicht verfügbar. Deshalb bin ich auf die Alternative mit

gefräster Schablone und Bohreinsatz von drillo-tools ausgewichen. Das selbe System gibt es auch für Oberfräse + Kopierring, aber mir war die Bohrversion lieber.

Zur Sicherung vor Verrutschen habe ich zwei kleine Streifen Anti Rutschmatte untergelegt. Die ist eigenltich für Küchenschubladen etc. und die gibt es oft für kleines Geld im Supermarkt. Die Matte hat mir schön öfter gute Dienste geleistet, so wie hier.

Ebenso dachte ich, dass ein mobiler Bohrständer eh zu nichts taugt und habe sowas bisher gemieden und einen festen Bohrständer verwendet.

Nachdem ich aber weiß wie gerade ich Freihand bohren kann, habe ich die 30 € dann doch noch investiert und nicht bereut.

Das System mit Schablone kann man als einzelne Schablone kaufen, oder Schablone mit Bohrer + Bohrhülse oder Schablone mit Koppierring.

Bei der Bohrerversion wird eine Bohrerhülse geliefert mit einem 20 mm Forstnerbohrer, einer Rückholfeder und einem Tiefenanschlagring.

Die Bohrerführung sitzt spielfrei in den Löchern der Schablone und hat 2 Kugellager, in denen der Bohrer gleiten kann und fast kein Spiel hat.

In der Kombination Bohrer+ Hülse, die man zum exakten bohren im Raster zwingend braucht, kann man bis ca. 27 mm tief bohren. Dann steht das Bohrfutter oben an der Hülse an. Je nach Plattendicke braucht man dann einen 2. Durchgang ohne Führungshülse, wobei das bestehende Loch genug Führung zum wiederfinden der Position bietet. Auch den 2. Durchgang habe ich mit Bohrständer gebohrt.

Ein Problem hat die Führungshülse aber doch: die Späne verstopfen den Freiraum hinter dem Bohrer recht schnell, so dass ich mehr oder weniger bei jedem Loch mind. einmal abgesetzt habe und mit einem Phasenprüfer oder Pinzette die Späne seitlich rauspopeln mußte.

Anfangs nervt das enorm. Wenn man seine innere Einstellung ändert, kann man das bohren und säubern auch als meditative und entspannende Tätigkeit sehen.

Allerding sollte man nach der Spänereinigung, wenn man den Bohrer wieder ins Loch einführt das nur mit stehendem Bohrer machen. Ein drehender Bohrer verhunzt ganz schnell den Lochrand. Das sieht unansehnlich aus und der Lochrand oben und unten in der Platte stützt später die Spannelemente.

Das Absetzen hatte auch einen zweiten Grund. Der Bohrer wird in der Buche schnell heiß. Die Schneiden wollte ich nicht ausglühen und habe deshalb sehr darauf geachtet, dass der Boher zwischendrin abkühlt und mit nicht blau wird. Das Bohren habe ich auf dem Boden gemacht, weil ich auf der Werkbank mit der Höhe des Bohrständers nicht mehr gescheit nach unten hätte drücken können. Insofern habe auch ich bzw. meine Knie die ein oder andere Pasue gebraucht.

Der erste Durchgang in dieser Position der Schablone ist fertig gebohrt.

Beim Lieferumfang sind auch vier kurze Positionsstützen dabei, die unten einen 20 mm Zapfen haben, den man ins gebohrte Loch stecken kann, und oben den Durchmesser der Schablone haben. Diese stabilisieren die Schablone zusätzlich und sind später als Bankhaken verwendbar.

Die Bohrzeit war insgesamt 4 - 4 1/2 Std. (so aus dem Kopf raus).

Die Abmessungen der Platte habe ich vergessen zu erwähnen: Breite 105 cm , Tiefe ca. 65 cm (wie meine Werkbank), Dicke der Platte 56 mm.

[Fortsetzung folgt]

Zuletzt bearbeitet: