Gelöscht stwe

Gäste

Hallo zusammen,

wie letztens im 3D-Drucker-Thread schon angekündigt, habe ich in den letzten Wochen am Aufbau einer MPCNC gebaut. Das ist eine kleine CNC-Fräse, die aus 3D-gedruckten Kunststoffteilen (hier: PLA) und Edelstahlrohren besteht. Die Elektronik ist "typische" 3D-Drucker-Elektronik. Mehr Details gibts unter https://docs.v1engineering.com/mpcnc/intro/.

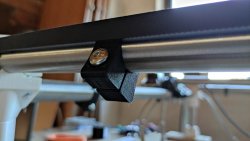

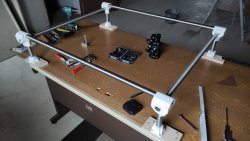

Die Teile wurden auf einem Ender 3 Pro von Creality gedruckt, über einen Zeitraum von 7-10 Tagen (weiß nicht mehr genau). Habe die Prints immer so gelegt, dass sie ca. 12h dauern, dann konnte ich immer morgens und abends einen neuen Druck starten. Das größte Teil (der "Core") hat alleine 27 Stunden gebraucht. Verdruckt habe ich ca. 1,5 kg PLA. Die Kunststoffteile habe ich dann entsprechend der Anleitung mit Kugellagern ausgestattet, die Motoren montiert und schonmal die Riemen eingezogen. Links zu sehen sind die "Trucks", die auf den X- und Y-Achsen verfahren. Auf dem rechten Bild sieht man den Core (vorne links), der die Z-Achse (vorne rechts) trägt. Im Hintergrund (weiß) sind die vier Beine.

Die Edelstahlrohre habe ich bei Hörr Edelstahl bestellt, die haben dort wohl die "Marktlücke" entdeckt und bieten fertig abgelängte und passend zusammengestellte Rohrabschnitte für die MPCNC an.

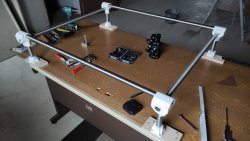

Dann gings an den Aufbau. Hier dient mir als Grundlage eine alte Zimmertür, die ist zum einen schön schwer und zum anderen einigermaßen flach. Da sie nicht breit genug war, habe ich die Beine auf kleinen Multiplexabschnitten befestigt. Das hat sich auch fürs Ausrichten als nützlich erwiesen, da man so einfach die Beine durch leichte Hammerschläge verschieben konnte. Dann hieß es immer wieder Diagonalen messen, bis die Ausrichtung passt. Ich habe jetzt ca. 0,5mm Abweichung auf 1,45m Diagonale, für mich reicht das.

Hier nun Bilder vom weiteren Aufbau: einmal mit dem äußeren Rahmen, dann mit montierten "Trucks" und am Ende mit montiertem "Core":

Hier noch eine Aufnahme von der monierten Z-Achse und den Riemen. Die Riemen werden über kleine Kunststoffhalter in den Fußteilen mittels einer Schraube gespannt.

Vom Zusammenstecken der Elektronik habe ich keine Fotos gemacht, das sieht im Moment auch wirklich noch nach Kraut und Rüben aus. Bevor ich also weitermache und dann auch erste Fräsversuche mache, muss ich das in Ordnung bringen. Als kleines Abschlussschmankerl gibts aber ein Video von der ersten geplotteten Zeichnung:

(der Versatz der einzelnen Linien entstand hauptsächlich dadurch, dass ich den Block bzw. das Blatt Papier nicht befestigt hab und es sich verschoben hat).

Noch kurz was zu den Kosten: Das PLA für die Druckteile hat so 40 € gekostet, für die anderen Kleinteile habe ich ca. 350 € ausgegeben. Falls gewünscht kann ich auch meine Materialliste (Excel) hier posten mit Bezugsquellen zu den einzelnen Teilen.

Viele Grüße,

Stefan

wie letztens im 3D-Drucker-Thread schon angekündigt, habe ich in den letzten Wochen am Aufbau einer MPCNC gebaut. Das ist eine kleine CNC-Fräse, die aus 3D-gedruckten Kunststoffteilen (hier: PLA) und Edelstahlrohren besteht. Die Elektronik ist "typische" 3D-Drucker-Elektronik. Mehr Details gibts unter https://docs.v1engineering.com/mpcnc/intro/.

Die Teile wurden auf einem Ender 3 Pro von Creality gedruckt, über einen Zeitraum von 7-10 Tagen (weiß nicht mehr genau). Habe die Prints immer so gelegt, dass sie ca. 12h dauern, dann konnte ich immer morgens und abends einen neuen Druck starten. Das größte Teil (der "Core") hat alleine 27 Stunden gebraucht. Verdruckt habe ich ca. 1,5 kg PLA. Die Kunststoffteile habe ich dann entsprechend der Anleitung mit Kugellagern ausgestattet, die Motoren montiert und schonmal die Riemen eingezogen. Links zu sehen sind die "Trucks", die auf den X- und Y-Achsen verfahren. Auf dem rechten Bild sieht man den Core (vorne links), der die Z-Achse (vorne rechts) trägt. Im Hintergrund (weiß) sind die vier Beine.

Die Edelstahlrohre habe ich bei Hörr Edelstahl bestellt, die haben dort wohl die "Marktlücke" entdeckt und bieten fertig abgelängte und passend zusammengestellte Rohrabschnitte für die MPCNC an.

Dann gings an den Aufbau. Hier dient mir als Grundlage eine alte Zimmertür, die ist zum einen schön schwer und zum anderen einigermaßen flach. Da sie nicht breit genug war, habe ich die Beine auf kleinen Multiplexabschnitten befestigt. Das hat sich auch fürs Ausrichten als nützlich erwiesen, da man so einfach die Beine durch leichte Hammerschläge verschieben konnte. Dann hieß es immer wieder Diagonalen messen, bis die Ausrichtung passt. Ich habe jetzt ca. 0,5mm Abweichung auf 1,45m Diagonale, für mich reicht das.

Hier nun Bilder vom weiteren Aufbau: einmal mit dem äußeren Rahmen, dann mit montierten "Trucks" und am Ende mit montiertem "Core":

Hier noch eine Aufnahme von der monierten Z-Achse und den Riemen. Die Riemen werden über kleine Kunststoffhalter in den Fußteilen mittels einer Schraube gespannt.

Vom Zusammenstecken der Elektronik habe ich keine Fotos gemacht, das sieht im Moment auch wirklich noch nach Kraut und Rüben aus. Bevor ich also weitermache und dann auch erste Fräsversuche mache, muss ich das in Ordnung bringen. Als kleines Abschlussschmankerl gibts aber ein Video von der ersten geplotteten Zeichnung:

Noch kurz was zu den Kosten: Das PLA für die Druckteile hat so 40 € gekostet, für die anderen Kleinteile habe ich ca. 350 € ausgegeben. Falls gewünscht kann ich auch meine Materialliste (Excel) hier posten mit Bezugsquellen zu den einzelnen Teilen.

Viele Grüße,

Stefan