Gelöscht FrankRK

Gäste

Hallo zusammen,

da diese Woche das Thema Zinkenexakt von Aigner aktuell war, bin ich Heute mal das angegangen was mich schon länger an dem Gerät stört. Das Einstellen der Fingerbreite mit dem Messschieber fand ich immer fukelig, vor allen wenn man den Finger nochmal etwas korrigieren muss.

Die Idee war ein Nonius und eine Maßskala zu verbauen, aber leider habe ich keinen Nonius mit passender Maßskala die von rechts beginnen gefunden. Also wurde eine von links beginnende verbaut, da muss man halt beim Einstellen ein wenig mitdenken!

Für mein Zinkengerät habe ich mir einen passenden Anschlag gebaut der exakt und verdrehsicher auf den Schiebeschlitten meiner FKS sitzt. Vorteil ist die Platzfreiheit weil der Längsanschlag nicht mehr im Weg ist.

Zuerst wird der Zinkenexakt mit dem Anschlagschieber bis ans Nutsägeblatt gestellt, mit der hinteren Rändelschraube fixiert und noch mal kontrolliert.

Dann wird der Nonius auf null gestellt und mit den beiden M5er Schrauben gesichert (bei mir ist halt die 10 die 0).

Jetzt muss das Nutblatt gemessen werden (man kann auch eine Nut sägen und diese messen) und auf Höhe gebracht werden (nicht vergessen die Materialauflage zu berücksichtigen)

Als nächstes wird der Zinkenexakt um die Fingerbreite vom Nutblatt weggestellt. Damit die Passung nicht zu stramm wird stelle ich 9,9mm ein, somit ist der Finger 0.1mm schmaler als die Nut.

Nun wird der erste Schnitt gemacht, als Anschlag dient der erste Finger vom Anschlagschieber.

Der Anschlagschieber muss nun auf die zuvor geschnittene Nut eingestellt werden und dann können die weiteren Zinken geschnitten werden.

Für das Gegenstück wird die erste Nut vom zuvor gesägten Teil als Anschlag genommen.

Dann geht es so weiter.

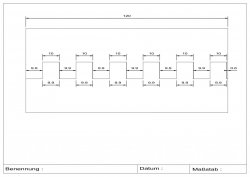

Hier die fertig zusammengelegte Zinkenverbindung.

Die Werkzeugabdeckung habe ich fürs Fotografieren abgenommen, nie ohne Sägen!

Ich hoffe es hilft den ein oder anderen!

da diese Woche das Thema Zinkenexakt von Aigner aktuell war, bin ich Heute mal das angegangen was mich schon länger an dem Gerät stört. Das Einstellen der Fingerbreite mit dem Messschieber fand ich immer fukelig, vor allen wenn man den Finger nochmal etwas korrigieren muss.

Die Idee war ein Nonius und eine Maßskala zu verbauen, aber leider habe ich keinen Nonius mit passender Maßskala die von rechts beginnen gefunden. Also wurde eine von links beginnende verbaut, da muss man halt beim Einstellen ein wenig mitdenken!

Für mein Zinkengerät habe ich mir einen passenden Anschlag gebaut der exakt und verdrehsicher auf den Schiebeschlitten meiner FKS sitzt. Vorteil ist die Platzfreiheit weil der Längsanschlag nicht mehr im Weg ist.

Zuerst wird der Zinkenexakt mit dem Anschlagschieber bis ans Nutsägeblatt gestellt, mit der hinteren Rändelschraube fixiert und noch mal kontrolliert.

Dann wird der Nonius auf null gestellt und mit den beiden M5er Schrauben gesichert (bei mir ist halt die 10 die 0).

Jetzt muss das Nutblatt gemessen werden (man kann auch eine Nut sägen und diese messen) und auf Höhe gebracht werden (nicht vergessen die Materialauflage zu berücksichtigen)

Als nächstes wird der Zinkenexakt um die Fingerbreite vom Nutblatt weggestellt. Damit die Passung nicht zu stramm wird stelle ich 9,9mm ein, somit ist der Finger 0.1mm schmaler als die Nut.

Nun wird der erste Schnitt gemacht, als Anschlag dient der erste Finger vom Anschlagschieber.

Der Anschlagschieber muss nun auf die zuvor geschnittene Nut eingestellt werden und dann können die weiteren Zinken geschnitten werden.

Für das Gegenstück wird die erste Nut vom zuvor gesägten Teil als Anschlag genommen.

Dann geht es so weiter.

Hier die fertig zusammengelegte Zinkenverbindung.

Die Werkzeugabdeckung habe ich fürs Fotografieren abgenommen, nie ohne Sägen!

Ich hoffe es hilft den ein oder anderen!

Anhänge

Zuletzt bearbeitet von einem Moderator: