schrauber-at-work

ww-robinie

Hallo liebe Woodworker,

habe aus meinen bestehenden Leimknechten aus Boschprofil angefangen eine Kombination aus Leimzwinge, MFT und Hobelbank zu bauen. Das ganze sollte Platzsparend verstaubar, Transportabel und Günstig sein. Bisherige Kosten: 2,50 € für ein Paar lange M10 Schrauben

Die Ausgangsbasis waren die beiden Leimknechte die ich aus Ermanglung an großen Zwingen zum verleimen meiner Buchenholz Tischplatte benötigt hatte.

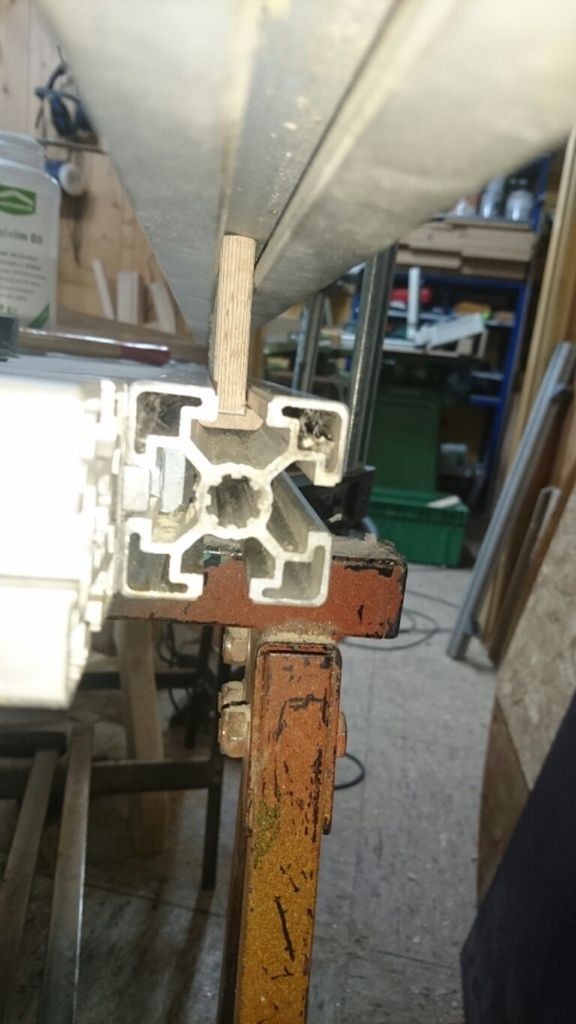

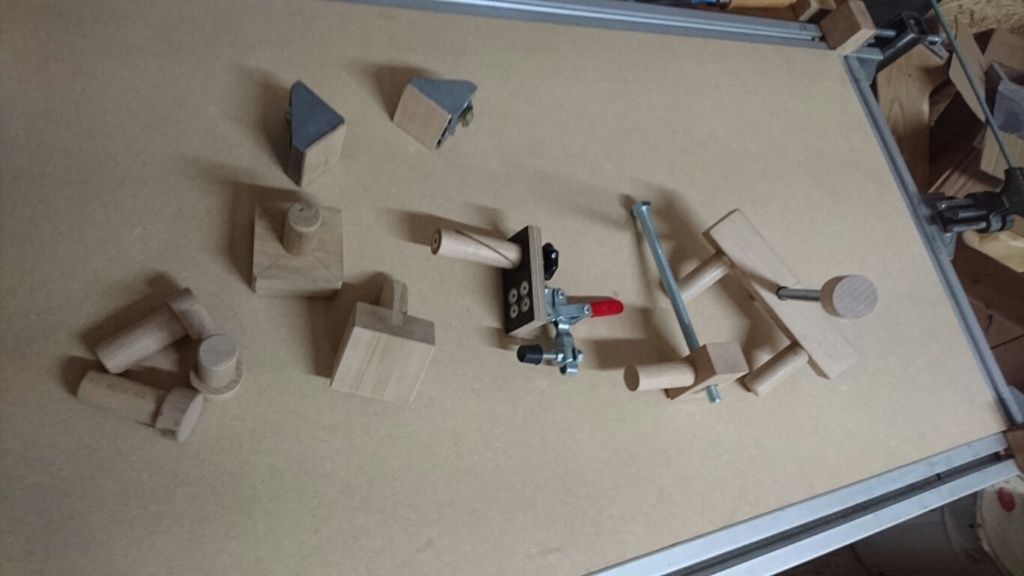

Als erstes wurden die Leimknechte etwas optimiert da die "Druckstücke" nur eingelegt waren war es etwas umständlich beim Spannen. Daher verlier sicher gemacht.

Wie es der Zufall so will passte der Arbeitsplatten-Ausschnitt des Spülbeckens relativ gut von den Dimensionen der Leimknechte. So kam mir die Idee beides miteinander zu verbinden.

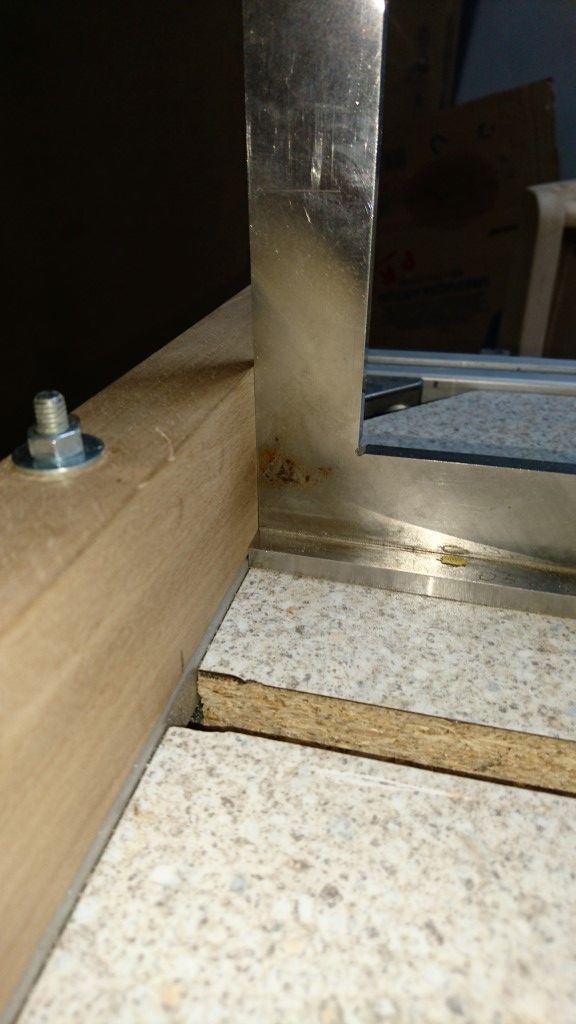

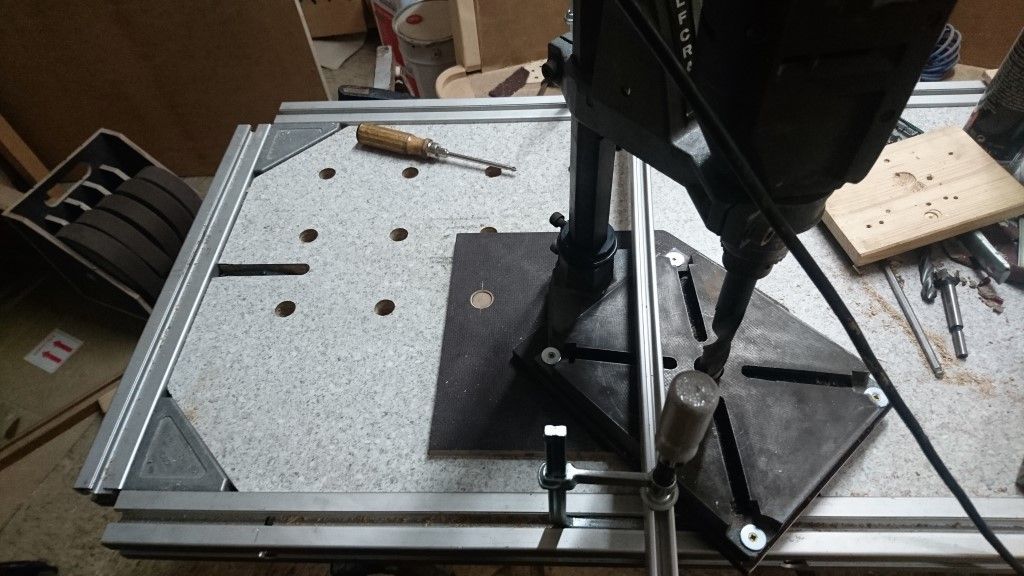

Um die Profile mit der Platte zu verbinden habe ich "gestufte Bohrungen gemacht. 1. Bohrung mit HM Lochsäge Ø20mm um mit dem Werkzeug in die Profilnut zu kommen. Anschließend die Zentrierbohrung von Ø6mm auf Ø8,5mm aufgebohrt. Zuletzt dann mit dem Zapfensenker bis knapp über die Mitte des Profils abgesenkt damit die Mutter nicht in der Profilnut im Weg ist.

Profile und Arbeitsplatte auf alter Glasplatte ausgerichtet (damit alles schön plan wird)

Verspannt mit zwingen, die Ø8,5mm Bohrungen auf die Arbeitsplatte übertragen und so tief es der Bohrer hergab abgebohrt. Anschließend Profile weg und die Arbeitsplatte quer mit dem Ø10mm Schlangenbohrer von beiden Seiten her gebohrt (zu kurz um von einer Seite zu bohren). Bohrungen haben sich noch erstaunlich genau getroffen.

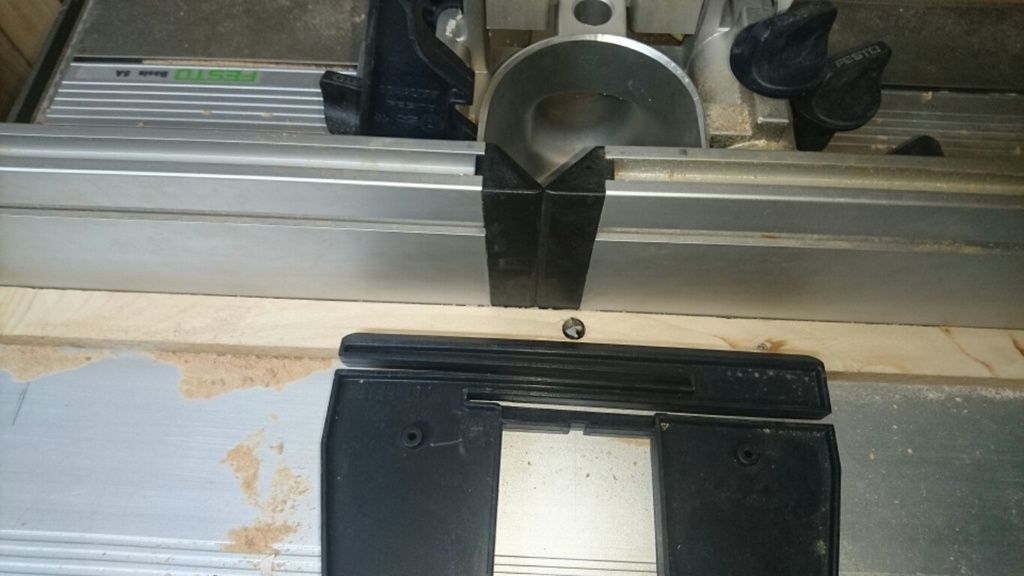

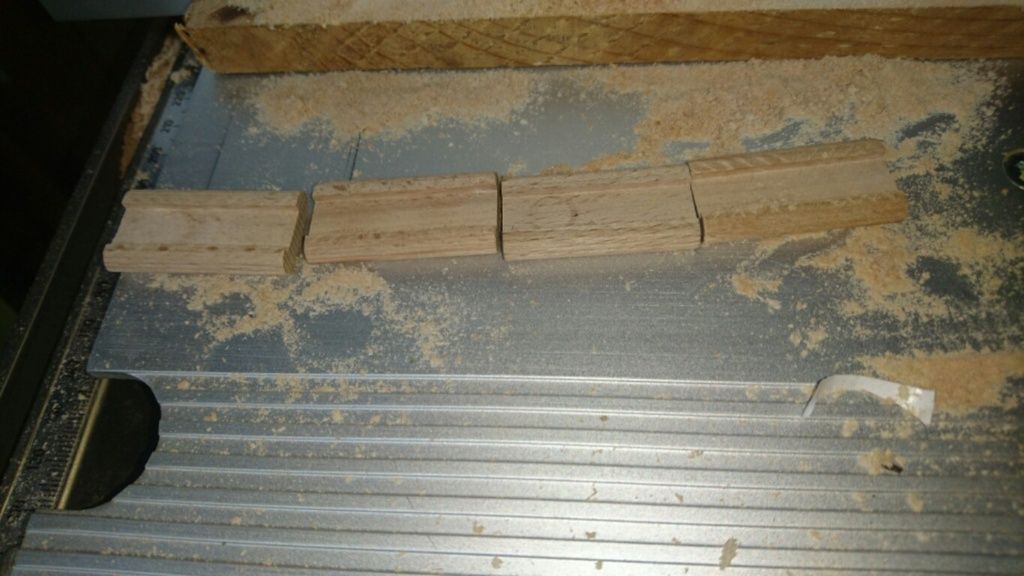

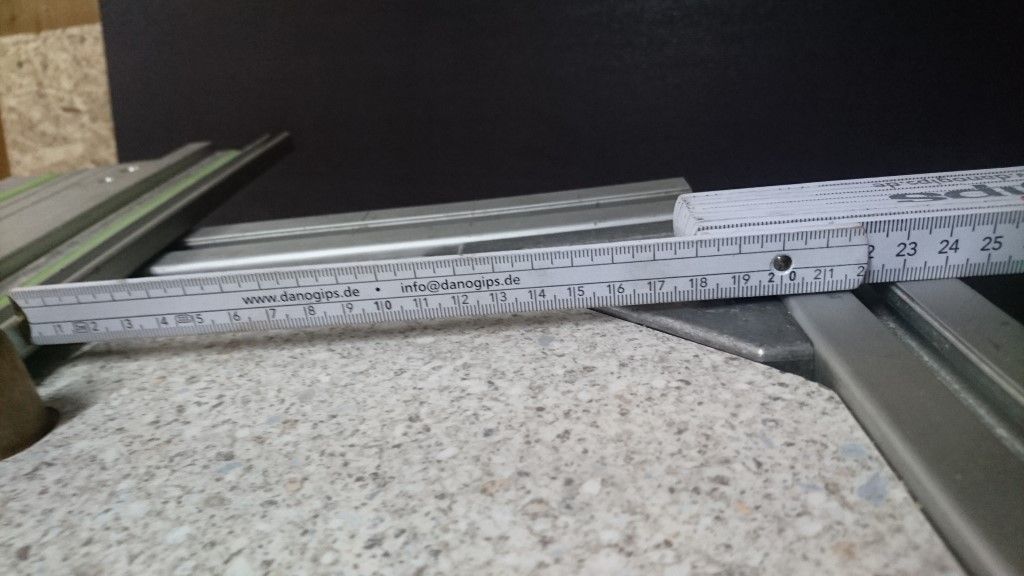

Querprofile gemessen und auf der Kappsäge auf länge geschnitten

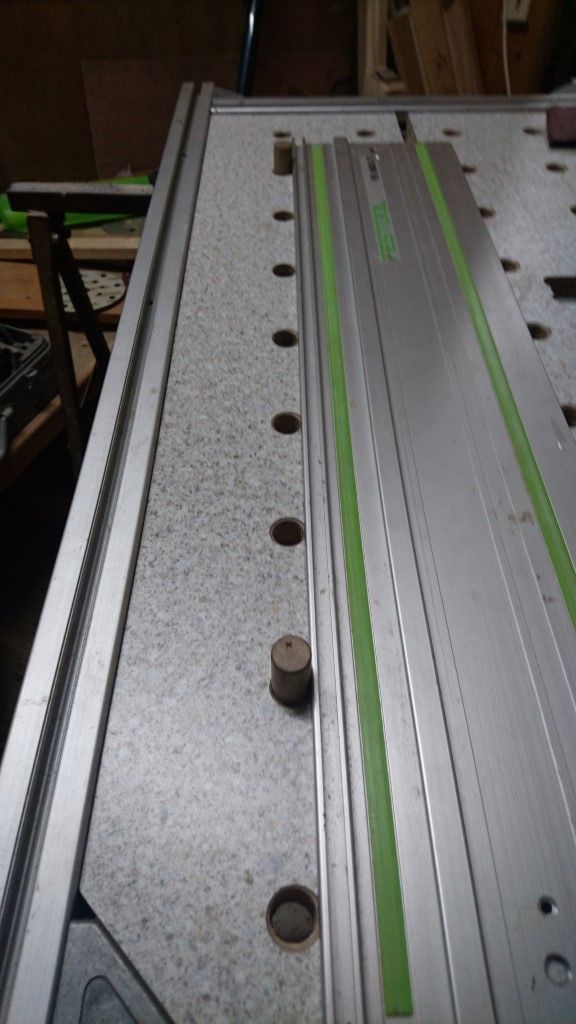

Mittels 3 Stück M6 Gewindestangen und 4 Profilwinkeln zusammengeschraubt. Wenn es nicht gebraucht wird kann die Platte Platzsparend verstaut oder auch im PKW transportiert werden.

Geht gleich weiter.

habe aus meinen bestehenden Leimknechten aus Boschprofil angefangen eine Kombination aus Leimzwinge, MFT und Hobelbank zu bauen. Das ganze sollte Platzsparend verstaubar, Transportabel und Günstig sein. Bisherige Kosten: 2,50 € für ein Paar lange M10 Schrauben

Die Ausgangsbasis waren die beiden Leimknechte die ich aus Ermanglung an großen Zwingen zum verleimen meiner Buchenholz Tischplatte benötigt hatte.

Als erstes wurden die Leimknechte etwas optimiert da die "Druckstücke" nur eingelegt waren war es etwas umständlich beim Spannen. Daher verlier sicher gemacht.

Wie es der Zufall so will passte der Arbeitsplatten-Ausschnitt des Spülbeckens relativ gut von den Dimensionen der Leimknechte. So kam mir die Idee beides miteinander zu verbinden.

Um die Profile mit der Platte zu verbinden habe ich "gestufte Bohrungen gemacht. 1. Bohrung mit HM Lochsäge Ø20mm um mit dem Werkzeug in die Profilnut zu kommen. Anschließend die Zentrierbohrung von Ø6mm auf Ø8,5mm aufgebohrt. Zuletzt dann mit dem Zapfensenker bis knapp über die Mitte des Profils abgesenkt damit die Mutter nicht in der Profilnut im Weg ist.

Profile und Arbeitsplatte auf alter Glasplatte ausgerichtet (damit alles schön plan wird)

Verspannt mit zwingen, die Ø8,5mm Bohrungen auf die Arbeitsplatte übertragen und so tief es der Bohrer hergab abgebohrt. Anschließend Profile weg und die Arbeitsplatte quer mit dem Ø10mm Schlangenbohrer von beiden Seiten her gebohrt (zu kurz um von einer Seite zu bohren). Bohrungen haben sich noch erstaunlich genau getroffen.

Querprofile gemessen und auf der Kappsäge auf länge geschnitten

Mittels 3 Stück M6 Gewindestangen und 4 Profilwinkeln zusammengeschraubt. Wenn es nicht gebraucht wird kann die Platte Platzsparend verstaut oder auch im PKW transportiert werden.

Geht gleich weiter.