Jetzt habe ich in den letzten 3 Tagen eine Menge Arbeit geleistet, keine Bilder gemacht, war eben alles nur eine reine Fleißarbeit. Aber jetzt will ich wieder mehr auf Details eingehen.

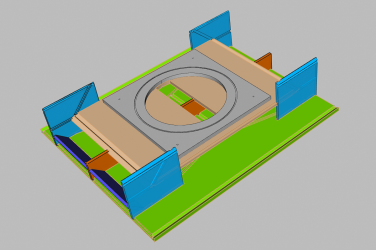

Bei der Konstruktion des Bassgehäuses kann man leider nicht so genau unterscheiden, was beruht auf akustischer Funktion und was ist dem Design geschuldet. Bei dem nun folgenden Komplex gibt es zwei Bauelemente, bei denen der Mix aus akustischer Funktion und Design unterschiedlicher nicht sein könnte.

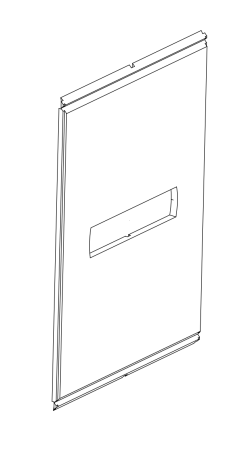

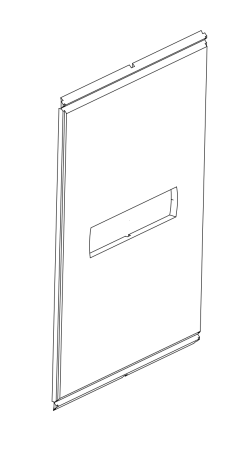

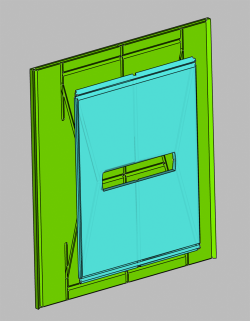

Die Frontplatte ist einerseits das Bauelement, die das Gesicht der Bassbox über alles prägt und hat gleichermaßen eine bedeutende Funktion bei der Übertragung der vom Basstreiber ausgelösten akustischen Signale. Und zu guter Letzt bildet die Frontplatte auch noch einen resonanzarmen Abschluss des eingekapselten Druckraumes, der sich aus Zuhörersicht hinter der Membrane des Basstreibers befindet! Wenn das nicht genug ist?

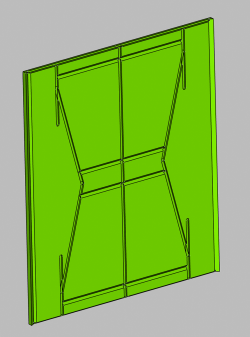

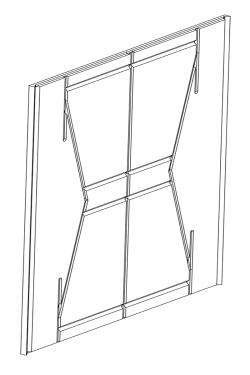

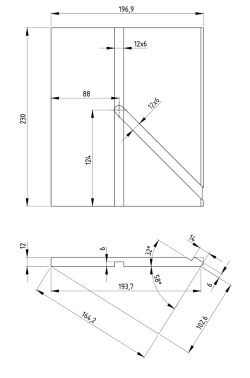

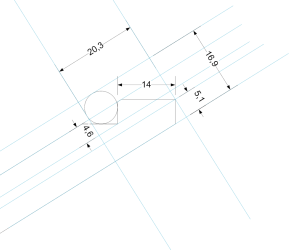

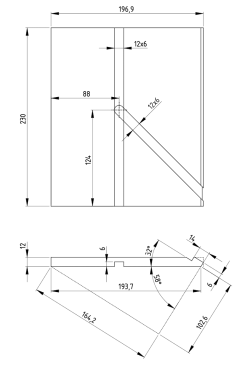

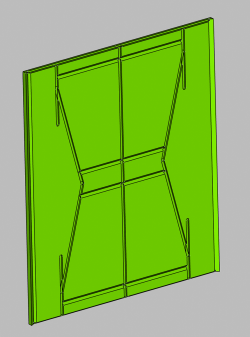

Nun gut, an der Außenseite der Frontplatte muss man nicht viel machen, dafür aber umso mehr auf der Innenseite. Es gibt eine Menge Rechteck-Nuten (12x6 mm) und ein paar waagrecht verlaufende V-Nuten (17x8,5 mm). Die V-Nuten, das ist schnell erklärt, nehmen später die Reflektoren auf, mit denen die Schallwellen um die Ecke gelenkt werden. Die senkrechten Rechteck-Nuten dienen zur Platzierung der Support-Elemente. Die Support-Elemente hab' ich halt so getauft, weil mir kein besserer Name eingefallen war, der Name deutet aber auf eine der Funktionen hin, nämlich die innenliegende Schallwand zu tragen, quasi "Huckepack" auf der Frontplatte. Die schräg verlaufenden Rechteck-Nuten dienen zur Aufnahme von Trennelementen, die den Bereich der Übertragungskanäle des "gefalteten" Horns vom bereits oben erwähnten eingekapselten Druckraumes abzugrenzen. Die mittlere Nut hat der Erfinder der Box sich ausgedacht, ob sie Nutzen hat? Ich weiß es nicht, ich werde ein Trennelement einsetzen, schaden wird jedenfalls nicht.

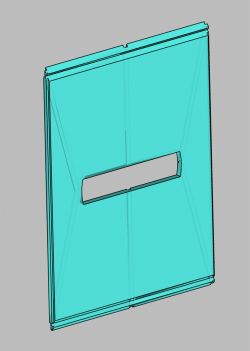

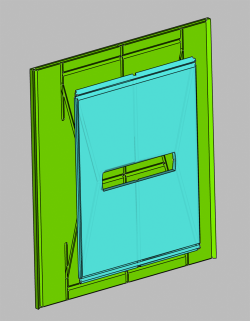

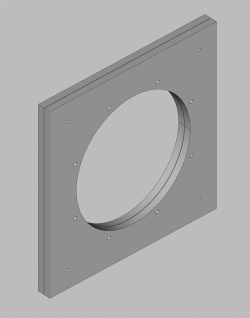

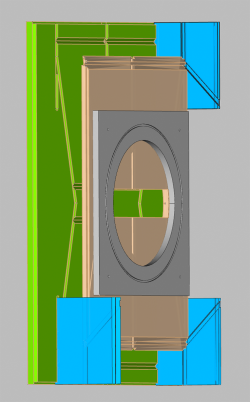

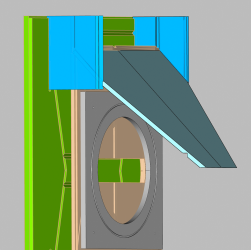

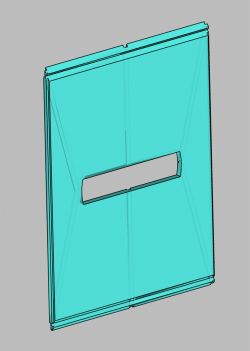

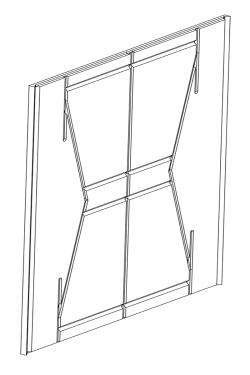

Das ist die innenliegende Schallwand des Basstreibers, die ich jetzt schon einmal erwähne, um ein Verständnis dafür zu erzeugen, was es mit diesem komplexen Aufbau überhaupt auf sich hat. Zu sehen ist jetzt lediglich die "glatte" Seite, die verdeckte Innenseite wird aber passend zur Frontplatte ähnlich zerklüftet sein. Doch davon später mehr.

Für den Augenblick soll dieses Bild als Gedächtnisstütze dienen, da die innenliegende Schallwand quasi "Huckepack" auf die Frontplatte montiert wird. Leider ist die von FreeCAD erzeugte Grafik etwas schwer zu entschlüsseln, tatsächlich besteht die innenliegende Schallwand aus MPX 18 mm und damit nur aus einer Platte, auch wenn hier ein anderer Eindruck sich zu ergeben scheint.

Um den Komplex dieser beiden Platten (Frontplatte / Schallwand) bearbeiten zu können, musste noch ein weiterer Zuschnitt erfolgen. Da es bei der innenliegenden Schallwand nicht so sehr auf die 1A-Oberfläche ankommt, habe ich dafür Ware mit etwas "minderer" Qualität ausgewählt, aber ebenfalls Birke-Multiplex in 18 mm. Für die 4 Schallwände habe ich von der Tafel einen Streifen abgetrennt, um möglichst wenig Verschnitt zu produzieren. Dazu habe ich die Tafel mit der Gutseite am PA vorbeigeschoben, allerdings musste der Queranschlag vorübergehend demontieret werden. Die 4 Stücke für die innenliegenden Schallwände liegen jetzt sauber zugeschnitten auf dem Stapel und warten auf den Einsatz.

Jetzt war es die Stunde der Frontplatten. Die Frontplatten waren zwar schon zugeteilt, aber noch nicht fertig auf Maß geschnitten. Das musste noch erledigt werden, bevor es ans Fräsen der Nuten gehen konnte.

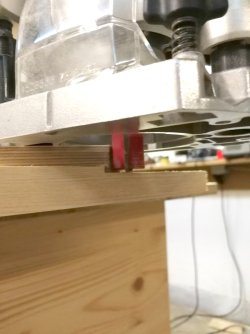

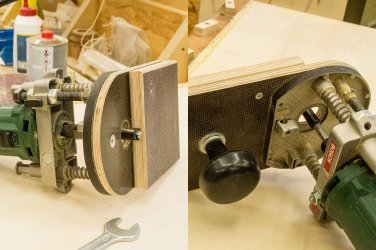

Es war natürlich klar, dass ich mein Horizontalfräse wieder aktiv ins Spiel bringen werde. Das Arbeiten mit CNC-Fräse wäre natürlich schöner und schneller gewesen - aber ich hab' keine. So musste ich natürlich nach alter Schule die Fräsmaschine von Hand bewegen, aber ich hatte wenigstens die Möglichkeit die Maschine so zu verwenden, dass sich wiederholende Fräsmuster nur einmal eingerichtet werden musste, das im Bild gezeigte Fräsmuster musste insgesamt 8 mal gefräst werden.

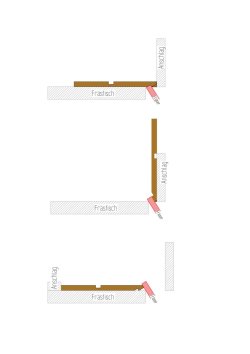

Die oberste Platte ist komplett gefräst. Die Fälzung an den Stirnseiten habe ich noch auf dem Frästisch besorgt. Bei den unteren Platten fehlen noch die Fälzungen und die mittleren V-Nuten. Doch das ist überschaubar.

Ja, es gibt einen Unterschied zur vorliegenden Planung. Die in der Front-Zeichnung sichtbaren seitlichen Nuten zum Anschluss der Seitenwände habe ich verworfen. In optischer Anpassung an die späteren Deckel für die Ober- und Unterseite habe ich beschlossen, aus MPX entsprechende Umleimer herzustellen und diese auf den senkrechten Seitenkanten anzubringen, um so einen gleichmäßigen Gesamteindruck zu vermitteln.

Fortsetzung folgt.

...Bei unkritischen Verleimungen (also wo nichts zsammgezogen werden muss sondern gleich alles passt) lass ich die Zwingen meist ca. eine Stunde drauf. Bei den kritischen natürlich auch länger....