Batucada

ww-robinie

Das letzte Projekt ist noch nicht ganz in trockenen Tüchern, aber der Initiator des neuen Projektes wartet schon mit sehnsüchtigen Augen. Meinen alten Kärchersauger werde ich morgen auf dem Wertstoffhof entsorgen. Tja, dann lege ich mal mit dem neuen Projekt los.

Die Platten dürften sich mittlerweile in meiner Werkstatt akklimatisiert haben. Die vorderen Platten haben das Maß 1500 x 1500 mm und sind mit einem Teilungsschnitt so angeliefert worden.

Der Teilungsschnitt macht mir das Handling in meiner kleinen Werkstatt etwas leichter. Das Material ist Birke-Multiplex 18 mm BFU 100 geschliffen S/BB querfurniert.

Das ist ähnliches Material, jedoch im Format 1250 x 2500 und der Qualität in BB/BB sowie in 12 und 18 mm. Das kommt aber erst später an die Reihe. Zunächst werde ich die Außenteile der Klipschorn-Boxen zuschneiden. Dabei gilt es die "gute" Seite zu schonen und immer hübsch im Auge zu behalten, d.h. die "gute" Seite muss immer oben liegen.

Ein leichtes Zittern ging heute durch meine Säge, als ich das neue Sägeblatt, Stehle Matador 5, aufgespannt habe. So ein edles Teil hat meine Säge noch nie gesehen. Folglich schien sie sich der Aufgabe bewusst, die auf sie zukommen würde. Dem entsprechend hat sie sich auch verhalten, leise teilte sie die Platten auf, das lauteste war die Absaugeanlage. Und die Schnitte erst - ein Traum.

Ratz-fatz waren die ersten 4 Halbplatten aufgeteilt. Ich hab's aber mit Bedacht gemacht, die "gute" Seite immer nach oben und den Maserungsverlauf eingehalten. Der Stapel hier kommt später noch einmal dran, für den Augenblick ist er lediglich hier geparkt.

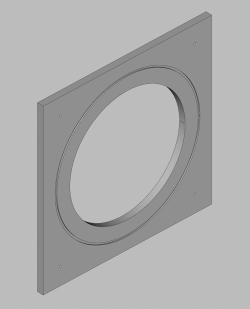

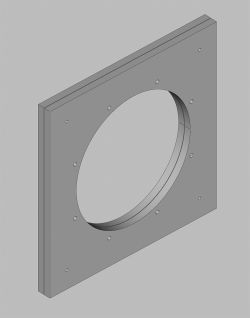

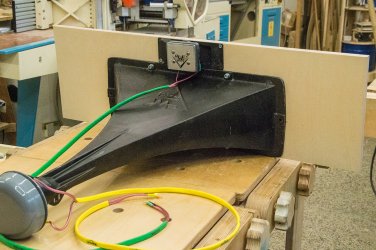

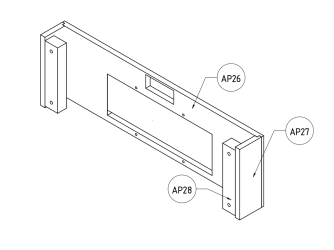

Das sind schon die Frontplatten (4 Stück) der späteren Boxen. Die sind quasi noch im Rohzustand mit etwas Übermaß. Das Fertigmaß (963 x 812 mm) kommt später, wenn die Aufteilung der Platten komplett erfolgt ist.

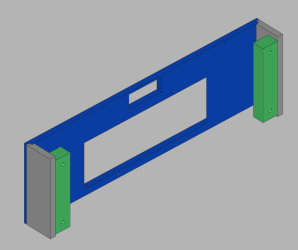

Und das sind die Seitenwände (8 Stück) der späteren Boxen. Ebenfalls noch mit Übermaß, das Fertigmaß soll 983 x 561 mm sein.

Und damit war zunächst heute einmal Feierabend - aber das Projekt ist jetzt endlich gestartet.

Die Platten dürften sich mittlerweile in meiner Werkstatt akklimatisiert haben. Die vorderen Platten haben das Maß 1500 x 1500 mm und sind mit einem Teilungsschnitt so angeliefert worden.

Der Teilungsschnitt macht mir das Handling in meiner kleinen Werkstatt etwas leichter. Das Material ist Birke-Multiplex 18 mm BFU 100 geschliffen S/BB querfurniert.

Das ist ähnliches Material, jedoch im Format 1250 x 2500 und der Qualität in BB/BB sowie in 12 und 18 mm. Das kommt aber erst später an die Reihe. Zunächst werde ich die Außenteile der Klipschorn-Boxen zuschneiden. Dabei gilt es die "gute" Seite zu schonen und immer hübsch im Auge zu behalten, d.h. die "gute" Seite muss immer oben liegen.

Ein leichtes Zittern ging heute durch meine Säge, als ich das neue Sägeblatt, Stehle Matador 5, aufgespannt habe. So ein edles Teil hat meine Säge noch nie gesehen. Folglich schien sie sich der Aufgabe bewusst, die auf sie zukommen würde. Dem entsprechend hat sie sich auch verhalten, leise teilte sie die Platten auf, das lauteste war die Absaugeanlage. Und die Schnitte erst - ein Traum.

Ratz-fatz waren die ersten 4 Halbplatten aufgeteilt. Ich hab's aber mit Bedacht gemacht, die "gute" Seite immer nach oben und den Maserungsverlauf eingehalten. Der Stapel hier kommt später noch einmal dran, für den Augenblick ist er lediglich hier geparkt.

Das sind schon die Frontplatten (4 Stück) der späteren Boxen. Die sind quasi noch im Rohzustand mit etwas Übermaß. Das Fertigmaß (963 x 812 mm) kommt später, wenn die Aufteilung der Platten komplett erfolgt ist.

Und das sind die Seitenwände (8 Stück) der späteren Boxen. Ebenfalls noch mit Übermaß, das Fertigmaß soll 983 x 561 mm sein.

Und damit war zunächst heute einmal Feierabend - aber das Projekt ist jetzt endlich gestartet.

Zuletzt bearbeitet: