RockinHorse

Gäste

Jetzt möchte ich mal eine kleine Pause einlegen. Bei der Fräsmaschine meine ich. Nachdem meine Fräsmaschine soweit gediehen ist, benötige ich so einiges an Vorrichtungen. Fingerzinken ohne Vorrichtung geht schließlich schon ganz gut. Aber wie wäre es, wenn ich dafür auch eine Vorrichtung hätte?

Ich hab' mich mal so im Netz umgesehen. Tante Google: box joint jig! Massenhafte Angebote für die Djicks. Mit viel Komfort, andere eher etwas bescheiden. Ach, schau mal einer an ich glaub', das hab' ich schon mal sonstwo gesehen. Überhaupt gibt es im Netz einiges an Vorschlägen. Aufgeteilt in zwei Sparten, einmal für die Kreissäge - auch nicht schlecht für Leute ohne Oberfräse - und die andere Sparte für jene, die ihre OF unter den Tisch geklemmt haben - also was für mich.

ich glaub', das hab' ich schon mal sonstwo gesehen. Überhaupt gibt es im Netz einiges an Vorschlägen. Aufgeteilt in zwei Sparten, einmal für die Kreissäge - auch nicht schlecht für Leute ohne Oberfräse - und die andere Sparte für jene, die ihre OF unter den Tisch geklemmt haben - also was für mich.

So habe ich mir gedacht, wenn schon Tausende vor mir das Rad neu erfunden haben, so sollte ich dieser ellenlangen Liste auch noch einen weiteren Punkt hinzufügen! Ähnlichkeiten zu bekannten Konstruktionen sind durchaus beabsichtigt und lassen sich bei der geringen Anzahl - sieben Hauptbestandteile - kam vermeiden. Die zuvor genannte Mirco-adjustment-Box-Joint-Jig steht schon seit mindestens 5 Jahren im Netz, frei verfügbar mit einer detaillierten Beschreibung (leider nur in Englisch).

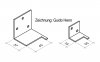

Nun wollte ich aber den Vorschlag (Mirco-adjustment-Box-Joint-Jig) nicht abkupfern. Dort werden Rahmenwinkel benutzt, die bei seitlicher Belastung elastisch reagieren, was nicht so ganz in Sinne eines sorgenfreien Zinkenfräsens wäre. Anderswo werden degradierte Stuhlwinkel verwendet, die das bereits genannte Manko auch nicht völlig ausgleichen können. So habe ich mich an eine neue Konstruktion gemacht, wenn auch auf der Basis altbekannter Konstruktionsmerkmale. Aber es ist eine neue Konstruktion, neue Maße wurden nicht deshalb festgelegt, weil es mir so in den Kram gepasst hat, sondern sie wurden während einer detaillierten Konstruktionsphase festgelegt.

Mein Augenmerk lag bei den Nockenschiebern und den dazugehörigen Nockenwinkeln. Wichtig waren für mich:

Zusammenstellung Draufsicht

Zusammenstellung Ansicht von hinten

Zusammenstellung Seitenansicht von links

Jetzt ist das der erste Entwurf. Alle Detailzeichnung sind auch schon verfügbar, ich möchte sie aber noch nicht ins Forum stellen. Das soll dann erfolgen, wenn ich die sich während der Bauphase ergebenden Änderungen übernommen habe. Vielleicht ergibt sich doch noch eine Möglichkeit, am Schluss des Projektes alle bereinigten Zeichnungen in diesen Eröffnungsbeitrag neu einzustellen - muss ich mal mit Yogurt sprechen.

Den Bau der Vorrichtung möchte ich in gewohnter Weise mit Fotos dokumentieren. Das benötigte Material habe ich heute schon bestellt.

Gibt's noch was? Ja, viel Spaß beim Lesen und Schauen

Ich hab' mich mal so im Netz umgesehen. Tante Google: box joint jig! Massenhafte Angebote für die Djicks. Mit viel Komfort, andere eher etwas bescheiden. Ach, schau mal einer an

So habe ich mir gedacht, wenn schon Tausende vor mir das Rad neu erfunden haben, so sollte ich dieser ellenlangen Liste auch noch einen weiteren Punkt hinzufügen! Ähnlichkeiten zu bekannten Konstruktionen sind durchaus beabsichtigt und lassen sich bei der geringen Anzahl - sieben Hauptbestandteile - kam vermeiden. Die zuvor genannte Mirco-adjustment-Box-Joint-Jig steht schon seit mindestens 5 Jahren im Netz, frei verfügbar mit einer detaillierten Beschreibung (leider nur in Englisch).

Nun wollte ich aber den Vorschlag (Mirco-adjustment-Box-Joint-Jig) nicht abkupfern. Dort werden Rahmenwinkel benutzt, die bei seitlicher Belastung elastisch reagieren, was nicht so ganz in Sinne eines sorgenfreien Zinkenfräsens wäre. Anderswo werden degradierte Stuhlwinkel verwendet, die das bereits genannte Manko auch nicht völlig ausgleichen können. So habe ich mich an eine neue Konstruktion gemacht, wenn auch auf der Basis altbekannter Konstruktionsmerkmale. Aber es ist eine neue Konstruktion, neue Maße wurden nicht deshalb festgelegt, weil es mir so in den Kram gepasst hat, sondern sie wurden während einer detaillierten Konstruktionsphase festgelegt.

Mein Augenmerk lag bei den Nockenschiebern und den dazugehörigen Nockenwinkeln. Wichtig waren für mich:

- die Elastizität der Finger an den Nockenwinkeln auf ein Minimum zu reduzieren,

- eine dauerhafte Verbindung zwischen dem Nockenschieber und dem Nockenwinkel herzustellen.

- Ein T-Nut-Profil in der Frontplatte soll Erweiterungen ermöglichen, z.B. eine verschiebbare Platte mit aufgebautem Kniehebelspanner.

- Ein geformter Handgriff, um die Handhabung der Vorrichtung ermüdungsfrei zu gestalten.

- Bequeme Einstellung der Nockenschieber, ohne sich dabei die Finger zu verwursteln.

Zusammenstellung Draufsicht

Zusammenstellung Ansicht von hinten

Zusammenstellung Seitenansicht von links

Jetzt ist das der erste Entwurf. Alle Detailzeichnung sind auch schon verfügbar, ich möchte sie aber noch nicht ins Forum stellen. Das soll dann erfolgen, wenn ich die sich während der Bauphase ergebenden Änderungen übernommen habe. Vielleicht ergibt sich doch noch eine Möglichkeit, am Schluss des Projektes alle bereinigten Zeichnungen in diesen Eröffnungsbeitrag neu einzustellen - muss ich mal mit Yogurt sprechen.

Den Bau der Vorrichtung möchte ich in gewohnter Weise mit Fotos dokumentieren. Das benötigte Material habe ich heute schon bestellt.

Gibt's noch was? Ja, viel Spaß beim Lesen und Schauen